フライス盤でエンドミル加工をすると、エンドミルがビビってまともに削れない・・・

そんな悩みを持つ、加工初心者さんはいっぱいいます。

熟練者でも、加工内容によってはどうやってビビりを抑えるかを試行錯誤することはよくあります。

ビビりが出てしまう原因は

- 工具の選定が間違っている

- 加工物の固定に問題がある

- そもそもエンドミルで加工するべきものではない

といったことが考えられます。

ここでは、初心者さん向けにフライスのエンドミル加工でビビりが出てしまう理由とその対策法を紹介します。

不等リードエンドミルを使ってみる

加工物がビビるということは、加工物が動いているのかエンドミルが暴れているのかのどちらかですよね。

まずはエンドミルが暴れていると仮定して、その対策を考えましょう。

結論から言うと、ビビリが出やすくて困っているというのであれば不等リードエンドミルを使用してみてください。

エンドミルの刃にはねじれ角というものがありますよね。

そのねじれ角によって、ビビりの出やすさが変わります。

ねじれ角が小さいものほどビビりが発生しやすい傾向にあります。

ねじれ角が小さいほど、刃物の切削抵抗が大きくなるためです。

ねじれ角が大きくなると切削抵抗が小さくなるのでビビりは発生しにくいんですけど、加工面のうねり(並み打ち)が出ることがあります。

なので、荒加工ではねじれ角が大きいものを使用してから、仕上げでねじれ角の小さいエンドミルを使うとキレイに仕上がります。

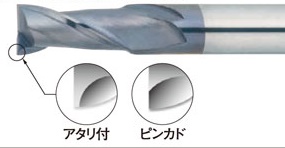

ギャッシュエンドミルではなく、ピン角エンドミルを使ってみる

フラットエンドミルを使って加工する場合、ギャッシュ当てされたものかピン角のものかによってビビりの出やすさが変わったりします。

ギャッシュとはエンドミルの刃の裏についている溝のことで、「アタリ付」と表記されることもあります。

アタリ付きのエンドミルを使うと、刃先の剛性は上がるんですけど切削性が落ちるため、細いエンドミルなどだとビビりが出やすくなります。

なので、ピン角のエンドミルで少しずつ削る方が良い場合もあるということです。

エンドミルの突き出し(チャッキング)が長すぎる

超初心者さんによくあるパターンです。

普通に考えたら、当たり前やん!!と思うことでも、初心者さんならやってしまうのも普通。

エンドミルは細いものほどビビりが出やすいですし、長く伸ばして掴めば掴むほど、加工時のビビりは出てしまいます。

どうしても、長く掴まないと刃長が足りなくて加工できないんです!!ということもあるかもしれません。

そんなときには、工具にかかる負荷を低減するというのがセオリーです。

太いエンドミルで荒加工をし、中仕上げに少し細めのエンドミル、さらに仕上げの細いエンドミル、さらに仕上げの細いエンドミルというように、いくつかのサイズのエンドミルに分けて加工をするなどの工夫をしてみましょう。

仕上げ切削での削りシロを0.1mm以下までもっていくようにしてみてください。

あるいは、使用するエンドミルの種類を変えて、ボールエンドミルをラジアスエンドミルに変更するとか、ネックがテーパになっているテーパーネックエンドミルを使うとか。

工具の回転数を上げて、一回切込み量を減らすのも有効な手段です。

しかし、部品の種類にもよりますが、ビビりが出てまともに削れないとか、加工面が波打って寸法が出ないということであれば、どんなに時間をかけて削っても製品は完成しません。

むしろ時間の無駄。

5軸マシニングを使って加工してもらうか、そもそも加工方法をエンドミル切削から放電加工に切り替えないといけないかもしれないでしょうし、加工方法の再検討も考えてみてください。

sponsored link加工物が薄過ぎる

エンドミルの問題ではなく、加工物の形状の問題ということもあります。

加工の基本は、切削中に加工物が動かないようにしっかりと固定するのが基本です。

ところが、あまりに薄い加工物だと品物自体が固定されていても、部分的に切削する力によって動いてしまうことがあります。

これがビビりを発生させてしまいます。

薄いものを加工するときは、全面を吸い込む真空チャックとか、マグネットチャックなどを使って少しずつ削るという方法もあります。

それでも、やはりビビりが生じることはあります。

そのような場合は、他の加工方法が無いか考えましょう。

ワイヤー加工、レーザー加工、ウォーターカッター、エッチング、プレス・・・など。

どうしてもエンドミルで削る場合は、両面テープで貼り付けて加工するという方法もあります。

この時に使う両面テープ選びは大事ですよ!

機械のバックラッシュによるビビり振動

特にNC装置のない汎用フライス盤で起こるエンドミルのびびりは、機械のバックラッシュが原因になっていることがあります。

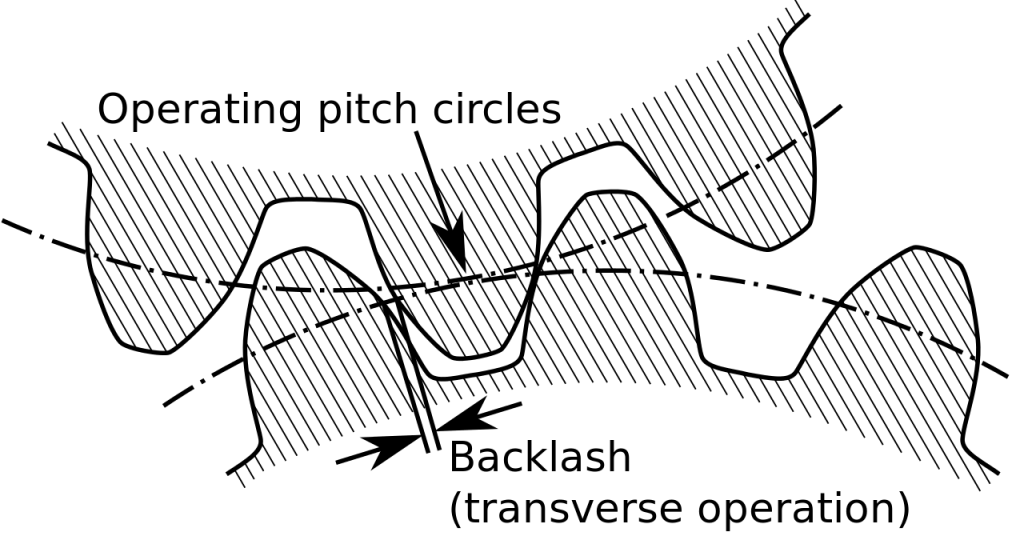

バックラッシュって何ですか?

バックラッシュとは、機械に使用されている送りねじや歯車のかみ合わせ部分の隙間のことを指します。

機械のテーブルやヘッドが動くときには、それらボールねじや歯車が回転します。

しかし、ねじや歯車のかみ合わせには、必ず隙間があります。

なので、ある一定方向の回転から逆回転したときなど、かみ合わせにある隙間分だけ一瞬、ガチャッ!となります。

イメージできるでしょうか?

参考までに、Wikipediaから画像を引用しておきましょう。

このバックラッシュは、古い使いこまれた機械ほど、ねじが摩耗して大きくなります。

最近のNC機械はバックラッシュが少ないですが、それでもバックラッシュが全くないというものは無いと思います。

バックラッシュが無いマシニングの例として、リニア駆動のタイプのものがありますが機械剛性がないので微細加工などに使われます。

バリバリ削るというよりは、細かく高速で削っていくタイプの加工に適しています。

話を戻して、バックラッシュが存在することにより、エンドミルが切削時に推進しようとする力によってビビりが発生します。

バックラッシュによるビビりの対策方法としては、ダウンカットではなくアップカットでエンドミル加工をすることです。

まとめ

エンドミル加工でビビりが発生する理由は、状況によって様々です。

エンドミルの選択を間違っていないか?

使用している機械は古いか新しいか?汎用機かNC機か?

あるいは、加工物の様子は?エンドミルの突き出し量は?などなど。

状況に合わせた対策が必要ですが、これから経験を積んでいくことでその対策スピードは上がっていきます。

ゆっくりでもよいので、トラブル解決を1つ1つクリアしていきましょう。