フライス盤の「0点合わせ」は、精密加工を行う上で欠かせない基本的な作業です。しかし、初心者にとってはその設定方法や手順が複雑で難しく感じられることもあります。

この記事では、フライス盤の0点合わせに関する知識と実践的なテクニックを詳しく解説し、初心者から経験豊富な技術者まで幅広く対応できる内容をお届けします。

0点合わせの正確さが生産性や加工精度に与える影響についても触れながら、よりスムーズな作業のためのヒントを紹介していきます。

フライス盤0点合わせの基礎知識

フライス盤の0点合わせとは、工作物の基準点を設定する作業です。これにより、加工の精度を確保し、部品の一致性を高めることができます。

具体的には、機械のテーブル上での作業物の位置を設定し、加工開始点を明確にします。このプロセスがなぜ重要なのか、そしてその基本的な概念について詳しく解説します。

芯出しが狂えば全てが狂う

フライス加工だけではありませんが、切削することによって高精度の製品を作るという作業において、加工物の基準点というのはしっかりと定めないといけません。

例えば、四角いブロックの真ん中に穴を開けてくださいという指示があった場合。

その”真ん中”というのは、どこを基準にした真ん中ですか?

この情報だけでは分かりませんよね。

四角いブロックと言われても、それが正立方体なのかそうでないのかによっても異なります。

細長いブロックか台形をしたブロックか。

なので、”ここ”の面から何mm、”こっち”の面から何mmのところに穴を開けてくださいというような指示が必要なんです。

この時、”ここ” とか ”こっち” で示す基準となる位置をしっかりと設定できないと、何mm とうい寸法がいくら正確であっても全てがおかしくなります。

要するに、加工のスタートラインはしっかりと設定しなさいよ!ということです。

0点合わせに必要なツールと設備

フライスの0点合わせ(芯だし)に必要なツールで有名なのが、アキューセンター(芯出しバー)です。アナログ式のツールですが、使いやすいので弊社でも使用しています。

他にも、通電タイプのものもあって電気が流れるとランプが点くもの。![]()

通電タイプのものは、電気を通す金属の加工にしか使えませんん。

樹脂やプラスチックは電気を通さないの使用できません。

一方、上で示した芯出しバーは電気とか関係ないので使いやすいです。

芯出しバーの使い方は工場に勤務すれば先輩や上司が教えてくれると思いますが、参考までにわかりやすい動画を見つけたので貼り付けておきます。

もちろん、芯出しバーは永久に使えるものではないので一定期間で取り換えは必要になります。消耗品じゃないようで消耗品です。

ちなみに、うちの場合、だいたい年に1回買い替えるかどうかというくらいです。

3年も4年も使い続けることはないです。

また、金属加工に芯出しバーを使用していると、どうしても芯出しバーが磁気を帯びてくることがあります。

何で?と思うかもしれませんが、芯出しバーは金属製なので、芯出し時に金属と金属が擦れ合うことで磁気を帯びるんでしょうね。

あるいは、切削によって磁気を帯びた金属に芯出しバーを接触させることで磁気が移るとか。

とにかく、芯出しバーが磁気を帯びるとうまく芯出しができなくなりますので要注意です。

タッチセンサータイプの芯出し

先に紹介した芯出しバーとは別に、マシニングセンタなどの場合、タッチセンサータイプの芯出しツールが付いていることがあります。

私も初めてタッチセンサータイプを使った時は「めっちゃ便利!!」と叫んだ記憶があります。

タッチセンサーは物理的に接触した圧によって、0点合わせをするツールです。

新しいマシニングセンタであれば、XY方向だけでなく、高さ(Z方向)の測定も自動でできるようになっているタッチセンサーが装備されているので非常に便利です。0点合わせの誤差が数ミクロン以内になっていることが多いです。

でもね。少し古いタッチセンサータイプは信用しすぎてはダメです。

タッチセンサーも使っているうちに誤差が出たりもします。

芯出し測定がずれているのを知らずに加工して「!!!!!」みたいなことになった経験もあります。

最初、まさか芯出し測定に誤差が出ているなんて思ってもみなかったので、「おかしいなぁ、おかしいなぁ」と悩みましたね。

なので、補正する治具もセットで用意されているはずです。

定期的にタッチセンサーが狂っていないか補正してあげないといけないんです。

私は、これ、めっちゃ面倒くさいので、今は使っていません。

最新のやつはそんなことないのかもしれませんが。

芯出しをどこにするかを考えないヤツはフライス加工をやめろ!

フライス加工において、芯出しの重要性は特筆すべきですが、それ以前に大切なことがあります。

それは、芯出しを加工物のどこで行うかということです。

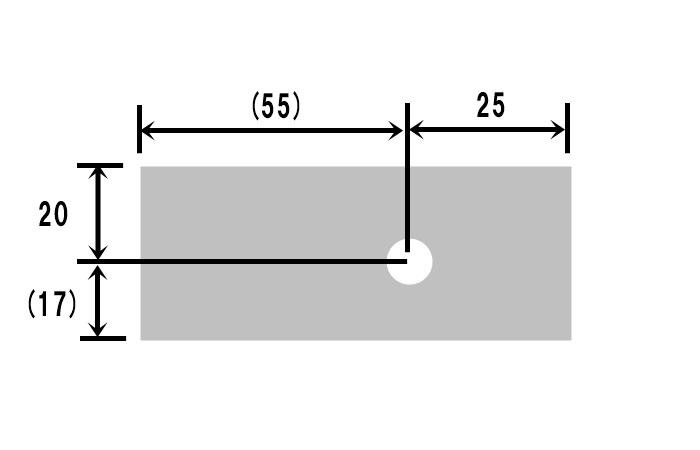

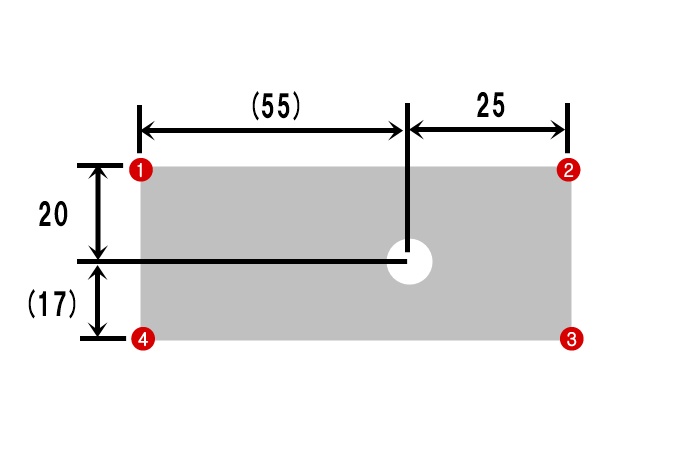

例えば、次の簡単な図を見て欲しい。

ブロックに穴を開ける指示だとします。

この場合、目的の穴をあける位置で加工するためには、どこを基準にして芯出しをしなければならないでしょうか?

候補としては①~④があります。

候補としては①~④があります。

このうち、どこの点が最適だと思いますか?

正解は②です。

その理由は、寸法の数字でカッコ寸法でないのが20と25だからです。

優先すべきはカッコ寸法でない数字なので、②で芯出しをしないとダメですね。

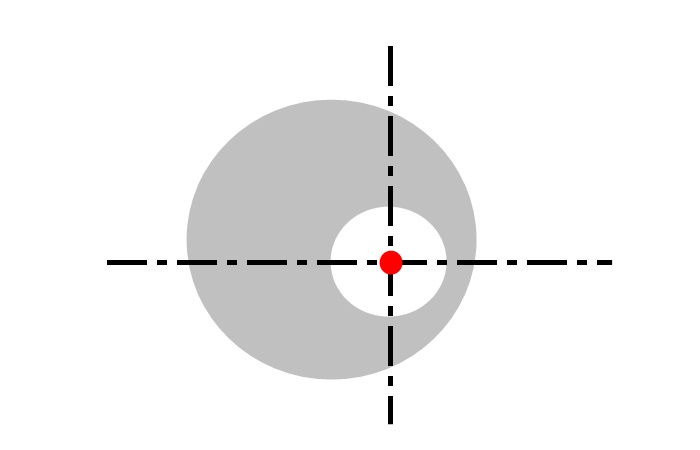

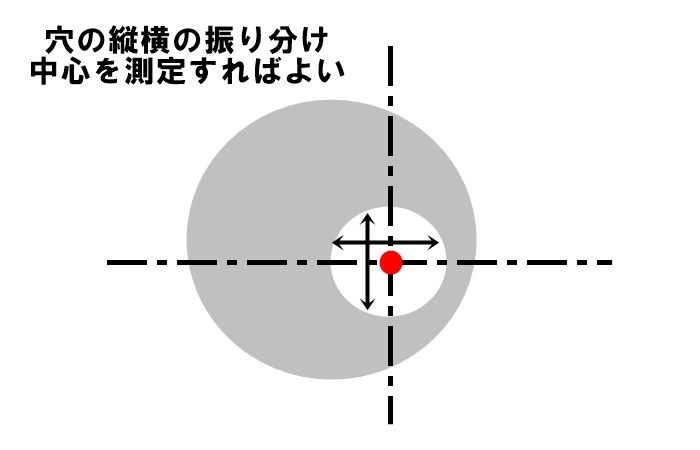

他にも、次の赤点の座標を芯出ししようとする場合、どうしたらよいか分かりますか?

丸い材料の任意の位置に穴が開いていると思ってください。

丸の芯出しってどうやるの?という質問をしてくる初心者はけっこういます。

でも、簡単ですよ。

開いている穴に芯出しバーを入れ、穴のどこでもよいので左右の振り分けから横方向の中心を出します。

そのあと、上下縦方向でも同じように振り分けで芯出しします。

すると、勝手に穴の中心位置が決まりますよね。

また、マシニングセンタなどで複数量ロットの部品を繰り返し加工させる場合、材料をどのようにセットするかなども注意しておかないと、毎回材料をセットするたびに基準座標がズレてしまうようでは困ります。

材料のどこから芯出しするのか。

よく考えよう。

分からない場合は先輩や上司に確認しよう。

芯出しバーやタッチセンサーを使うだけがフライス盤の0点合わせではない!

芯出しの方法は芯出しバーやタッチセンサーで行うだけじゃありません。

振り回しという方法で円の中心を出す方法もあります。

また、5軸マシニングセンタになると、旋回中心を基準ボールとタッチセンサー(タッチプローブ)によって測定することになります。

まぁ、超初心者はまだここの領域まで辿り着きませんけど。。。。

いずれにしても、芯出しはフライス加工のスタートラインです。

スタートラインがズレたら後の全ての行動がズレます。

部品加工は最初が肝心。

しっかりと芯出しができるようになっておいてくださいね。