部品の切削加工で使用するエンドミルにはいくつもの種類がありますが、特に刃数をどのように使い分けるのか分からないという人も多いのではないでしょうか?

結論から言うと、エンドミルの使用条件に合わせて

- 切削くずの排出性

- エンドミルの剛性

どちらを優先するかで選ぶことになります。

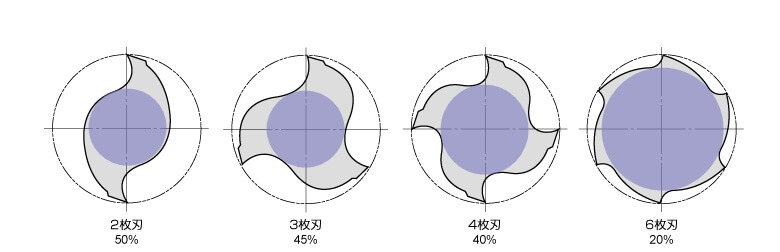

エンドミルの刃数と性能の関係

(三菱マテリアルより抜粋)

エンドミルは刃数が増えると剛性がアップし、刃数が減ると切りくずの排出性がアップする関係にあります。

刃数が多くなるとエンドミルの芯径が大きくなることが上の図よりわかりますよね。

一方で刃数が少なくなると、刃と刃の間のポケット(隙間)が大きくなるのも分かりますよね。

側面加工をするなら剛性が強い4枚刃以上のエンドミルがよい

芯径が大きくなるということは剛性が上がり丈夫で折れにくくなるので、エンドミルによるビビリが少なくなって切削面がキレイに仕上がりやすくなります。

そのため、側面切削の仕上げなどには刃数が多いエンドミルを使う方が良いということになります。

ちなみに、荒加工でバリバリ削るラフィングエンドミルのほとんどが4枚刃以上になっているのは、剛性が必要だからです。

ラフィングエンドミルについてはエンドミルの種類を紹介した記事も見てください。

HRC55以上の硬い加工物を削る時に使う高硬度用エンドミルも剛性が求められるため、4枚刃以上になっているものがほとんどです。

ポケット加工や穴加工をするのなら2枚刃を選ぶ

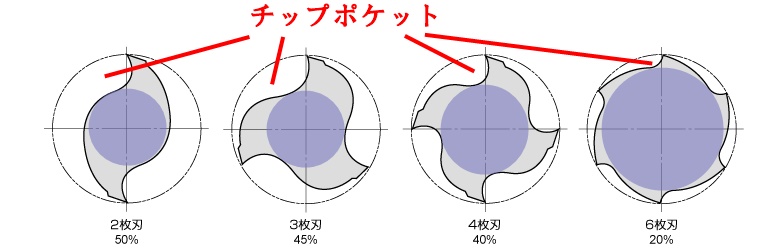

エンドミルにはチップポケットという切削くずを排出するための溝が刃と刃の間にあります。

側面加工の場合、削りカスは外に落ちて問題にならないですが、ポケット加工とかザグリ加工のように切りくずが溜まりやすい加工だと、切りくずの排出性が重要になります。

切りくずがスムーズに排出されないと、エンドミルと加工物の間に切りくずが挟まって切削面が汚くなったり、最悪はエンドミルが折れてしまったりします。

例えば、ザグリ加工に4枚刃のエンドミルを使用すると、2枚刃のエンドミルを使った時と比べて切りくずが細くなってエンドミルに絡まりやすくなります。

ということから、ザグリ穴加工や溝加工など切削くずが排出しにくい加工には刃数が少ないエンドミルを選びましょう。

3枚刃のエンドミルは外径測定しにくい

使用するエンドミルの工具径を測っておくことは加工するうえで大切ですよね。

しかし、3枚刃のように刃数が奇数のエンドミルだと、刃が対角線上にないためエンドミルの外径を測ることが難しくなります。

そのため、うちの会社では使用しているエンドミルの99%以上は2枚刃か4枚刃以上です。

最近では4枚刃でも切削くずの排出性を向上させた製品が出ていたりするので、気になる工具があれば試してみるといいかもしれません。

エンドミルの刃数の選択方法のまとめ

側面加工をするなら4枚刃以上

ポケット加工とかザグリ加工をするなら2枚刃。

こうやって覚えておけば、だいたい大丈夫です。

焼入れされたような硬い材料を削る場合は、より剛性の高い6枚刃を使うとよい。

加えてステンレスの加工などに関係してくる、エンドミルの刃のねじれ角度(リード角度)も重要になることがあるので、エンドミルのねじれ角と用途の関係についても読んでみてください。