金属部品加工の中でも穴加工はすごく重要です。

加工トラブルが起こりやすいのも穴加工であり、その中でも寸法公差が厳しいものは神経を使いますよね。

寸法をきっちりとそろえて加工したいという時によく使われるのがリーマです。

エンドミルとの違いは、リーマは寸法精度を出すことに加えて穴の表面を綺麗に仕上げるという役割も持ちます。

また、ドリルとの違いは、ドリルは穴をあける工具ですがリーマはすでにあいている穴に対して仕上げ加工用として使う工具です。

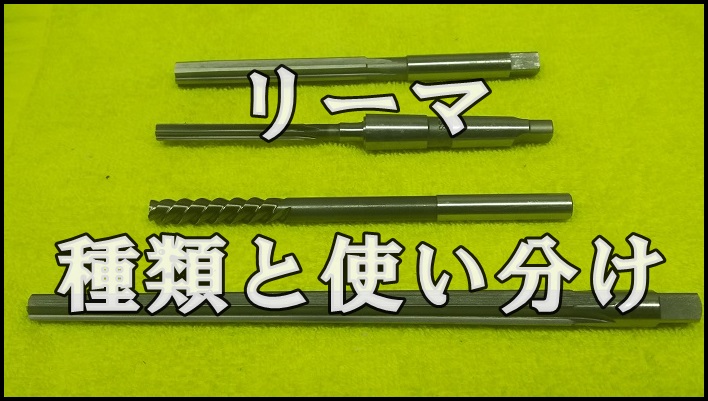

ところで、リーマって実は種類があるって知っていましたか?

ここでは、リーマの種類とよりリーマ加工を正確にするために大事なことを紹介します。

一般的なリーマの種類

よく使うリーマには大きく4つのタイプがあります。

- ハンドリーマ

- マシンリーマ

- ブローチリーマ

- テーパーリーマ

それぞれに使い方の特徴があるので、簡単に説明しよう。

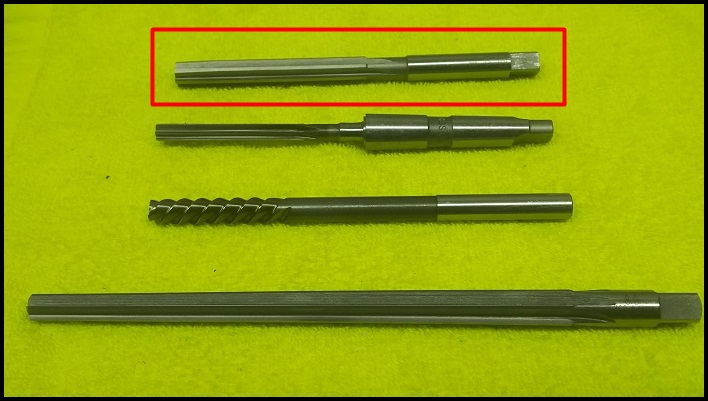

ハンドリーマ

ストレートシャンクの端に四角いカットが入っているリーマ。

このリーマは手作業で加工するためのリーマで、ハンドル使います。

ピンが入りにくいので少しだけ手直ししたいというような時によく使うのですが、別に機械加工で使用できないわけではないです。

ただし、手で回して入れていく場合は使用者によっては少し斜めに入れてしまったりと失敗してしまうこともあるので、よく練習しておく必要があります。

ちなみに、リーマを回すハンドルは「タップハンドル」として売られています。![]()

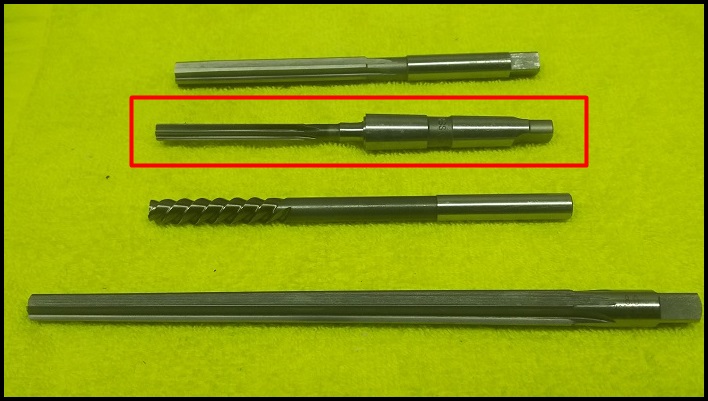

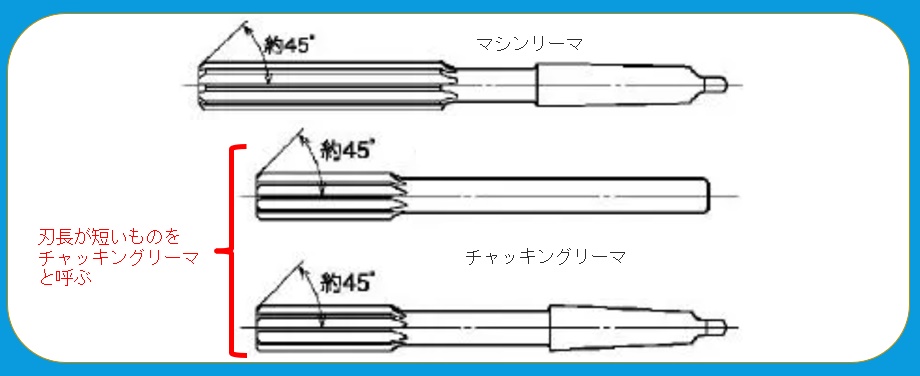

マシンリーマ

チャッキング部がテーパーシャンクになっていて、テーパーコレットにはめて使用します。

もちろん機械加工用です。

ちなみに、刃長が短いものをチャッキングリーマと呼び、刃長が長いものをマシンリーマと呼びます。

チャッキングリーマはチャッキング部がストレートのものと、テーパーになっているものがあります。

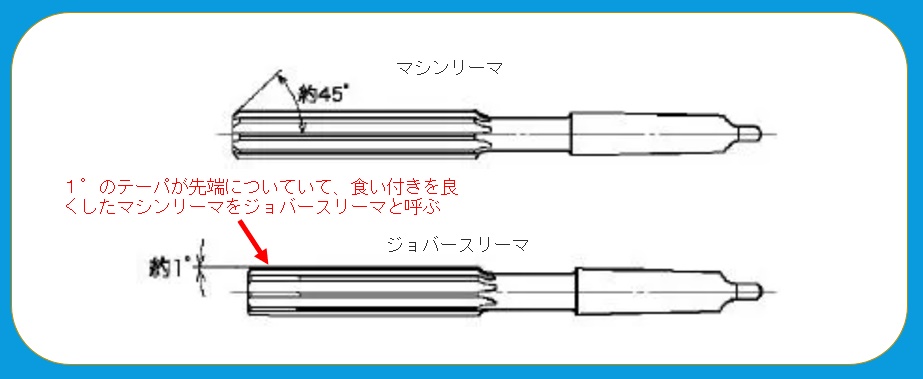

それと、たまにジョバースリーマという言葉を見かけることがあるかもしれません。

あまり聞かないですけど、これもマシンリーマのこと。

先端に1°の食い付き(案内)が付いているものを、ジョバースリーマと呼んでいるだけです。

あまり深く考えずに、どちらもマシンリーマと覚えておけば大丈夫。

町工場で言葉の使い分けをしている人はたぶん、ほとんどいない気がする。

ちなみに、「リーマ加工」と図面に書かれていると、よくこのマシンリーマを使用しますが、後述するブローチリーマとは異なり真っ直ぐな刃になっています。

リーマは加工物を削る「刃」と加工表面を滑らかにする「バニシング部」から成ります。

リーマでは刃のすぐ後ろに加工面を擦るバニシング部がついています。

これがリーマの特徴なんです。

同じく精度要求のある穴を加工するボーリングやホーニングとは異なる点ですね。

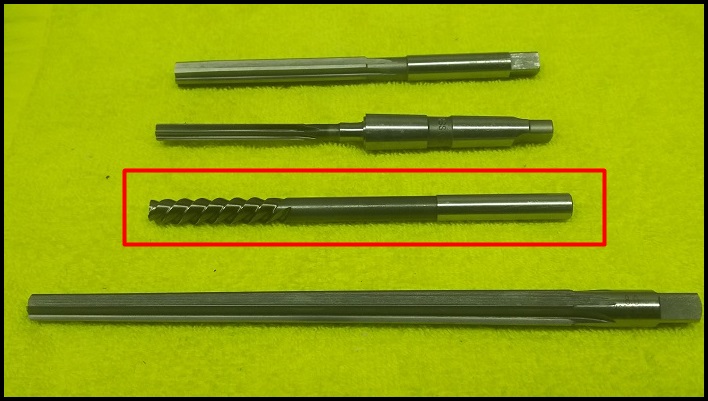

ブローチリーマ

ブローチリーマはマシンリーマと違って、刃がねじれています。

刃がねじれているおかげで切り粉が刃の間に溜まりにくいため、切り粉が噛み込んで傷となる事が少ないのが特徴です。

切り粉は穴の出口方向に押し出されるため貫通穴のリーマ加工に使用します。

マシンリーマと比べると、切削抵抗が小さいので小型の機械でも負荷が少なくて済み、ビビリも少ない利点があります。

また、加工技術が浅い人がよくやるリーマのためのドリル加工による下穴径の不均一や曲がりにもマシンリーマと比べれば影響は少ないです。

ただし少し高価。

マシンリーマとブローチリーマの使い分けってどうすれば?

という質問があるかと思いますが、基本的にはマシンリーマの選択でよいかと。

ただ、個人的な感覚ですが同じサイズのマシンリーマとブローチリーマを使用しても、ブローチリーマの方が穴が小さめに仕上がるような気がします。

なお、画像ではチャッキング部がストレートになっていますが、テーパーシャンクのものもあります。チャッキングリーマと呼ばれているのは、このシャンク部分がストレートになっているものを指します。

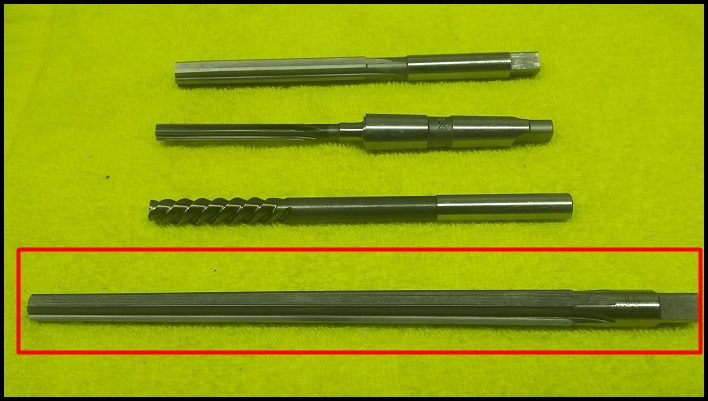

テーパーリーマ

テーパー穴を仕上げるためのリーマです。

テーパーリーマにも手回しするためのものと機械加工するためのものがあり、概ね特徴はマシンリーマと同じ。

テーパリーマは初心者さんには結構難しい工具になるかもしれません。

あと、ここでは画像を載せていませんが、止まり穴用リーマというものもあります。

工具の先端面が刃になっていて、止まり穴にも使えるやつです。

他にはドリルとリーマが合体した「ドリルリーマ」という工具もあります。

SKD11などを焼入れしてからH7公差の穴加工を一発でしてしまうというすごいドリルリーマも存在しています。

sponsored link超硬リーマとハイスリーマの使い分け

リーマにも素材の種類が超硬とハイスの2種類あります。

最近の切削工具はほとんどが超硬になってきました。

高速切削ですばやく削るのが流行り。

なので、工具メーカーもハイス工具をだんだんと作らなくなってきています。

思い返せば、新しく購入している工具って超硬のものが多くなったなと感じる人もいるのではないでしょうか。

リーマも同じで、最近では超硬リーマが主流になってきています。

超硬はハイスと比べて非常に硬く、耐摩耗性も優れているので長く精度を保ちやすくなっています。

ただ、靭性のあるハイスと比べると脆さがあるため、断続切削になる場合はハイスに軍配が上がるところです。

とはいえ、リーマ加工で断続切削することってあまり無いので、基本的にはこれから購入するなら超硬リーマで良いと思います。

最近は超硬工具もすごく安くなってきましたしね

リーマ加工で寸法公差をより正確に出す方法

リーマ加工は幾つかの加工の中でも簡単そうで難しい加工になります。

経験者によってリーマ加工の精度安定性が変わると言えるのですが、その根拠はリーマの下穴加工精度が加工経験によってバラつくからです。

通常、リーマ加工するためには下穴を開けます。

その時に使うのがドリル。

ドリルは研磨の仕方次第で穴が斜めに開いてしまったり、加工表面が予想以上に凸凹になってしまったりします。

リーマ加工前の下穴があまりに雑だと、正確なリーマ加工ができません。

それ故、リーマ加工は下穴精度に左右されると言われ、いかに下穴をうまく開けられるかを考えないといけないのです。

リーマ加工の下穴を綺麗にする方法

では、リーマ加工のための下穴を如何にして綺麗に仕上げるか。

その方法はいくつかあります。

例えば、10mmのリーマ穴加工をする場合。

まずは9.7~9.8mmのドリルで穴加工をし、次に6~8mmのエンドミルを使って円弧切削により9.9~9.95mmくらいを狙って加工します。

そして、リーマを通す。

これで、大抵は綺麗な穴に仕上がります。

もし、穴が深くてエンドミルの刃長が足りないという場合は、ドリルを2本使うという手もあります。

9.7~9.8mmのドリルで加工した後に9.9mmのドリルを通し、そしてリーマを通す。

これでも、そこそこ精度は出ます。

問題は、ドリルの刃先研磨が正確にできているかということがあります。

もし、ドリルの刃先がうまく磨げていないと、穴が曲がって開いてしまうのでリーマ加工をしても穴ピッチがずれたり穴精度にバラつきが出たりしてしまいますので、まずはドリル研磨の練習をしっかりしよう。

ドリル加工が下手だと、リーマ加工の時にバニシング部に切り粉が詰まりやすくなり加工表面がザラザラになったりします。

もちろん、リーマの回転速度や送り速度にも加工精度は左右されますが、リーマ加工が上手くいかないという人は、ドリル加工が重要なんだということを覚えておくとよい。

大きい穴をリーマ加工したいけれど、工具が無い・・・という場合

リーマで加工する穴のサイズは実質限られています。

0.1mmの穴とか100mmの穴をリーマ加工するということはありません。

何故なら、そんなサイズのリーマは売っていないから。

じゃあ、どうすんの?

となりますが、実はワイヤー放電加工だったり、ボーリング加工やホーニング加工などを行います。

加工サイズによって、加工方法の使い分けをしましょう。