部品加工の図面には、様々な種類の穴加工の指示が記載されています。単に「穴をあける」といっても、その目的や精度、加工方法によって種類が大きく異なります。

この記事では、部品加工でよく見かける3種類の穴加工とその特徴、注意点について詳しく解説します。部品加工を依頼する際や、図面を読む際に役立つ情報が満載です。

キリ(ドリル)であけるだけのバカ穴と言われる『穴』

部品加工において、穴加工のところを「適当にお願いします」って言われることはありませんが、「ただの穴やで」というようなニュアンスを言われることはあります。

これは、もう「バカ穴」でいいんだなって解釈をします。

部品加工における「バカ穴」とは?

部品加工の現場でよく耳にする「バカ穴」という言葉。これは、決して穴をバカにしているわけではなく、特に高い精度や仕上げが要求されないシンプルな穴のことを指します。いわゆるキリ(ドリル)でズコッと開けた穴のこと。

「適当にお願いします」と言われることは少ないかもしれませんが、「ただの穴」といったニュアンスで指示されることがあります。このような場合、多くの場合「バカ穴」で十分なのです。

ちなみに、『穴なんて、どれもキリで開けるもんじゃないの?』と、そう思いますが、穴の開け方も色々あります。部品の形や厚み、大きさによって穴のあけかたはドリルとは限りません。

大きな穴になると、レーザーやウォーターカッターで切ったり、最初に小さめのキリで開けた後にワイヤー放電など他の機械を使って穴を広げていくとか、刃物で切り落とすとかね。なので、部品によって加工方法を変えるのです。

バカ穴の特徴と加工方法

- 簡単な加工: ドリルで簡単に開けることができるため、加工時間が短く、コストも抑えられます。

- 精度: 高い寸法精度や面精度が要求されるわけではありません。

- 用途: 空気穴、ボルトを通す穴、配線を通す穴など、機能性を重視するよりも、部品を組み立てるための補助的な役割を果たすことが多いです。

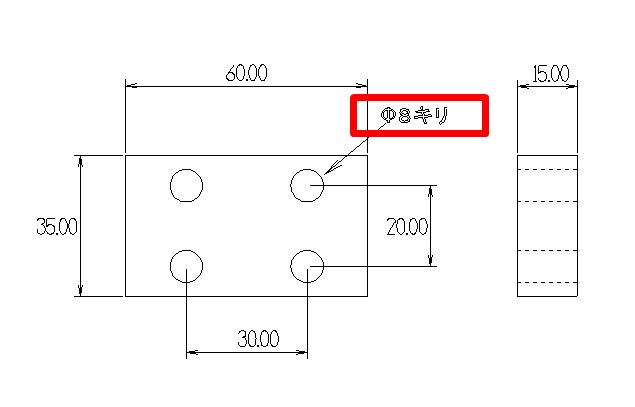

バカ穴の図面表記

図面では、一般的に「Φ8キリ」のように、穴の直径と加工方法(ドリルで加工)が記載されます。

- Φ(ファイ): 穴の直径を表します。

- キリ: ドリルで加工することを意味します。

- 深さ: 穴の深さは、「深さ10」のように数値で指定される場合や、「貫通」と記載される場合があります。何も明記していない場合は「貫通」とみなします。

ちなみに、図面に記載する寸法数字には特別長さの単位は記入しません。

寸法単位は全て「ミリ」が基本であり、センチメートルでもメートルでもありません。

キリ穴の用途は空気穴、ボルトを通すための穴やその他精度が不要な穴に適用します。

ボルトで留めるためのザグリ(座ぐり)穴、皿ネジで留めるための皿モミ穴

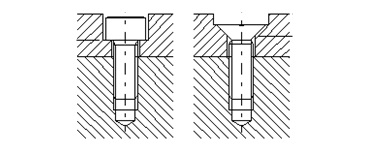

「バカ穴」と呼ばれるシンプルな穴に加えて、部品加工では、ネジの頭を部品の表面に埋め込むためのザグリ穴や皿モミ穴という加工もよく行われます。

ザグリ穴は、六角穴付きボルトなどの六角形の頭を持つネジを使用する場合に作られる穴です。一方、皿モミ穴は、皿ネジのように頭が平らなネジを使用する場合に作られる穴です。これらの穴加工によって、ネジの頭が飛び出すのを防ぎ、部品の外観を美しくしたり、他の部品との干渉を防止したりすることができます。

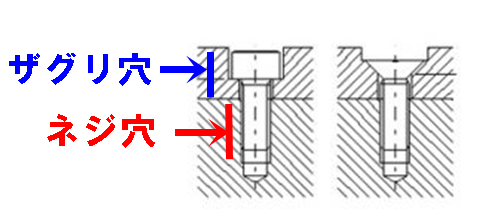

図のように、ザグリ穴や皿モミ穴は、まずキリで下穴を開け、その後、より大きなドリルで一定の深さまで穴を広げることで作られます。

引用元:www.sonic-eng.co.jp

要するに、キリで開けたバカ穴の上にさらに大きめの穴を一定の深さまで加工した穴です。

図の左側をザグリ穴、右側を皿モミ穴と呼び六角穴が付いたボルトや皿ネジで留める時にネジの頭が固定部から飛び出さないようにするための加工方法です。

その時、注意しておきたいのはどのサイズのネジを使用するのかってことによってザグリ加工の決まりがあります。

例えば、「M8ザグリ」って図面に書いてあれば、M8用のボルト穴(ザグリ穴)を加工してくださいってこと。

図面での表記と加工の注意点

キリ穴の大きさとか、ザグリ穴の大きさは一切記載されていません。

えっ?どうするの?と初心者さんなら思うかもしれませんが、M8ザグリはΦ9キリ、Φ14ザグリ深さ8とか、図面には、一般的に「M8ザグリ」のように、使用するネジの規格が記載されます。この場合、M8サイズのネジに対応したザグリ穴を加工する必要があります。

ただし、これはあくまでも一般的な目安です。 実際の加工では、図面の内容やお客様の要望に合わせて、適切な寸法に調整する必要があります。例えば、ネジの頭が飛び出ないように、より深くザグリ加工を行う場合もあります。

ですから、超抵頭ボルトや低頭ボルトを使用する場合などは、ザグリ径や深さをしっかりと図面で指定しましょう。

ザグリ加工のポイント

- ネジの種類: 使用するネジの種類によって、ザグリ穴の形状や深さが異なります。

- 材質: 部品の材質によって、加工性が異なります。

- 強度: ネジの締め付け強度や、部品にかかる応力などを考慮して、適切な深さや形状に加工する必要があります。

- 外観: 製品全体の外観を考慮し、ザグリ穴の仕上げに注意を払う必要があります。

「はめあい」などが大事になる精度の高い穴

部品加工において、穴の加工は非常に重要な工程の一つです。特に、シャフトやピンなどの軸を挿入する穴は、その後の部品の機能に大きく影響するため、高い精度が要求されます。

シャフトやピンにおいては、軸を入れた時にあまりに穴がガタガタだと困るんですね。

やっぱり、軸がはまった時に「あそび」が少ないキチッとした穴が必要になることもあります。

こうした寸法精度の高い穴の加工はキリ(ドリル)では難しいのです。

ボーリング加工、放電加工などで寸法精度を出しますが、当然、加工代は高くなりますし時間もかかってしまいます。

特に熱処理工程のある部品では熱処理後に穴変形が起こるので、あらかじめ荒加工で少し小さめの穴加工をしておいて、熱処理が終わってから穴加工の最終仕上げをします。

図面には、そういった加工手順なんてどこにも記載されていないので、熱処理前に仕上げてしまう初心者さんは多いです。

それで、先輩や上司にめちゃくちゃ怒られるんですよね・・・

材料(材質)は何か?

熱処理はあるのか?

こうしたことは、加工する前にチェックするのは基本中の基本ですから、忘れないようにしましょう!

このように穴と軸のはめ具合のことを「はめあい」と言いますが、はめあいにも種類があって軸を穴に入れた後に軸をスライドさせたり回転させたりすることがある場合、軸を穴にはめた後は動かすことも外すこともない場合の大きく2つに大別できます。

はめあいとは?

「はめあい」とは、軸と穴の寸法関係のことです。軸を穴に挿入したときに、どれだけ隙間があるか、またはどれだけきつくはまるかによって、はめあいの種類が異なります。

- 隙間ばめ: 軸が穴の中で自由に動くことができる状態。

- しまりばめ: 軸が穴にきつくはまり、ほとんど動きがない状態。

隙間ばめでは穴の径が軸の径よりも大きくなるように加工し、しまりばめでは逆に穴の径を軸の径よりも小さくなるように加工します。

はめあいの種類によって、部品の機能が大きく変わります。 例えば、ベアリングの軸と内輪、または外輪とハウジングは、それぞれ異なるはめあいになっています。

隙間ばめ、しまりばめっていう穴の種類があるんだよってことを知っていればよくて、どれくらいの精度でつくらないといけないとか細かいことはお客さんや上司と直接相談するべきでしょう。

あとは、精度が必要になるのがノックピンの穴などもあります。

2種類の部品を合わせる時、位置合わせが重要な部品はノックピンを入れて位置合わせします。

そのノックピンの穴精度は0.01mm単位で管理しないといけない。

そういったピン穴はワイヤー加工、放電加工、リーマ加工、ボーリング加工など方法は色々とありますので、部品形状に合わせて加工されます。

高精度穴加工の注意点

- 熱処理の影響: 熱処理を行う部品の場合、熱処理によって穴が変形することがあります。そのため、熱処理後に再度穴加工を行う必要がある場合があります。

- 公差: 図面には、穴の寸法公差が記載されています。この公差範囲内に加工を行う必要があります。

- 材料: 加工する材料の性質によって、最適な加工方法が異なります。

タップ加工で開けるネジ穴

タップとはネジ穴加工のことです。

ネジには色々と規格がありますが、もしも何か現物品があって、そのネジと同じネジの加工をしてほしいけどネジ規格が分からない・・・

ということがあるならば、簡易的ではありますが「ネジ規格の調べ方」も参考にしてください。

先ほど、ボルトネジを留めるための穴(ザグリ穴)について書きましたが、ザグリ穴は言わばボルトを入れるための穴。

ネジ穴はボルトを締めるための穴です。

ちょっと文章で説明しにくいな・・・

ま、分かりますよね!!(^^;)

なので、ネジ穴の加工(タップ加工)をしてほしい時には、例えば「M8ネジ」と図面に書いてあるわけです。

タップ加工の深さ指定をしたい場合は「深さ10」とか記載されていますので、この場合ならば有効深さが10であると認識してください。

何も書かない場合は、貫通とみなします。

貫通できないような深さだと、別途、問い合わせしておくといいですよ。

もしも、アルミ部品でネジ加工指示を出す場合、ヘリサートというものを挿入するべきかどうかも考えておきましょう。

ヘリサート(インサート)というのは、アルミや樹脂などの柔らかい部品のネジ部に入れるコイル状のもので、Amazonでも工具とセットで格安にて売っています。

ヘリサートの目的はアルミや樹脂などの柔らかい母材に加工したネジ山は、ステンレス製やスチール製のネジ・ボルトを入れて強く引っ張るとアルミや樹脂はボルトよりも柔らかいのでネジ山がつぶれたりすることがあります。

あるいは、ネジを締めたり緩めたりを頻繁に行う場合も、ネジ山が摩耗して弱くなります。

そういったことを防ぐために、スチール製やステンレス製のコイルをネジ穴に挿入するんです。

ヘリサートを挿入する場合は、普通のタップ加工ではなくてヘリサートタップと呼ばれるタップでネジ加工してヘリサートを挿入します。

この時、ヘリサートの長さを示す「D」の指定をすることを忘れないように。

まとめ

穴を開けると言っても用途によって、その加工方法や寸法精度というのは様々です。何に使う穴なのかが分かれば一番よいですが、なかなかそういうわけにもいかないですね。

なので、材料のことや熱処理のこと、そして穴精度のことなども見るようにしましょう。

穴やネジ加工というのは、結構トラブルの多い加工になりますのでご注意を!!