今回は「部品加工依頼のい・ろ・は」についてのネタとしてタップ加工のネジ深さについてピックアップしてみたいと思います。

弊社でも個人依頼で手書き図面であったり、CADで製図してくれていたり様々頂きます。

ただ、どうもタップの深さについては ”あまい” 人が多い印象を受ける。

それはちょっと難しいんじゃない?というような指示をされる方もいる。

ネジは部品加工の中でもトラブルの多い部分でもあるのですが、今回お話する内容は簡単なことですし、少し認識を持っていてくれたら有り難いという加工屋サイドからのお願いでもあります。

ネジ加工の深さは有効深さを意識すること

タップ加工とはネジ穴を作る加工のことです。

下穴をあけて、その穴にタップと呼ばれる工具(下写真)をねじ込んでいけばネジ穴が出来ます。

ボール盤という機械でネジを加工する様子の例は以下の動画を見てもらえればわかると思います。

もちろん、マシニングセンターなど他の機械でも同じです。

このように貫通するネジ穴の場合は特に問題はないのですが、ある深さで止めるネジ加工だった場合は「有効深さ」の指示が必要になります。

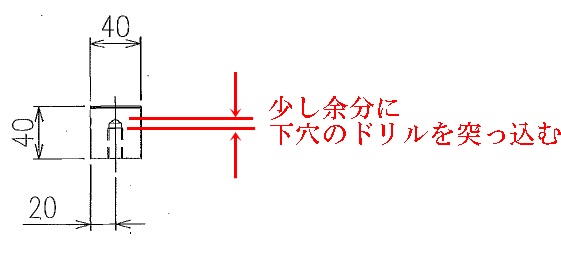

例えば、こんな指示があった場合。

M12のネジを深さ20で加工してくださいということであり、この ”深さ” というのは ”有効深さ” で認識されます。

有効深さというのは、ネジが○○mmの深さまで入ればOKですよ!っていうことです。

有効深さ20ならば、ネジが20mm入れば良いということ。

ここで、何が問題になるのか?

それはタップ(ネジ工具)の先端の形状です。

タップの先端は構造上、一定の距離だけネジ山が加工できません。

つまり、仮に20mmの深さのネジ穴を加工しようと思った場合、タップを25~30mmくらいまで余分に突っ込まないと、有効深さ20には届かないということです。

ということは、下穴のドリルも少し深めに入れておかないといけません。

個人依頼でたまにあるのは、タップの有効深さを無視した設計で図面を送ってくださる方です。

下穴深さ20mm、タップ深さ20mmという指示があったりもします。

でも、これは現実的には不可能。

ネジ穴加工の指示を図面に書く場合、手っ取り早いのは「M12タップ 有効深さ15」というように、深さを有効深さで示すと、あとは勝手に加工屋が加工をしてくれます。

この時に注意しておきたいのは、目的の有効深さのネジ加工をしてもらう時に下穴加工に問題が生じないかどうかということです。

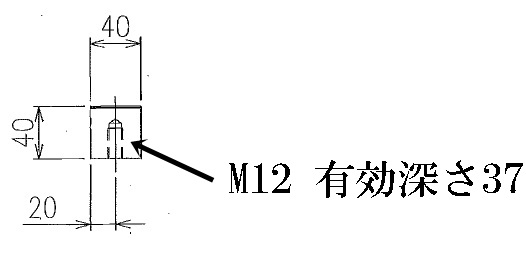

例えば、これだとどうでしょうか?

厚み40mmの板に、M12のタップを有効深さ37mmで加工してくださいという指示ですね。

有効深さが37mmということは、通常ですと42~47mm程度の深さで下穴ドリル加工をします。

でも、この場合は板の厚みが40mmしかありません。

下穴を深さ42mmなどで加工しようとすれば、下穴は貫通してしまいます。

ネジの下穴を貫通してほしくなかったら、有効深さを考え直さないといけませんね。

下穴が貫通してほしくない場合は、M12 有効深さ30などに書き換えないといけない。

このように、自分が作ってほしい部品形状に応じてタップ加工においては、その下穴が加工できることを前提で指示するように心掛けてくださいね。

なお、下穴の深さはタップの有効深さに5~10mm足したくらいが一般的です。

もしも、下穴ギリギリまでネジ加工して欲しいなら

タップでネジ加工をする場合、ネジの下穴ギリギリまでネジを切るのは難しいですが、スレッドミルを使えば何とかなります。

スレッドミルというのは、ネジ加工刃がついている工具で工具をらせん状に回転させながらネジ加工する道具です。

実際に加工の様子を見てもらったほうが理解しやすい↓

これなら、下穴ギリギリから加工できます。

あるいは、下穴加工とネジ切り加工を同時に行るツールもあったりします。

じゃあ、これで加工してよ!!

と言いたいところですが、すべての会社がこの方法、このツールでネジ加工をできるわけではないです。

加工会社によっては、「スレッドミルは使ったことが無いよ」というところも多いのです。

また、スレッドミルのデメリットは深いネジ加工ができないことです。

スレッドミルの工具長以上の深さのネジ加工は物理的に無理ですもんね。

スレッドミルの存在はあくまでも参考としてください。