タイトルだけを見て、意味が理解できればもう何も問題ありません。

速やかにこのページから退出してもらっても結構(笑)

さて、個人の方から金属部品加工の相談を受ける時にたまにあるのは「ここの部分はできるだけ正確に仕上げて欲しいです」という言葉。

私が知っているちょっと神経質な職人さんは「だいたい」という言葉が大嫌い。

極端なところもあるのですが、とある部品加工で「ここの部分を適当に仕上げてもらえる?」とお願いすると「適当ってどれくらいや?具体的な数字を示せ!」と迫られるのだ。

う~ん。適当は適当なんやけどなぁ。。。

どうでもええ部分やし。

とまぁ、こんなこともあるわけです。

これと同じように、個人依頼される時におっしゃる「できるだけ正確に」のレベルは判断が難しいのです。

正確な寸法と言われたところで、10mmで指示された部分を10.0000000・・・・・・mmなんて数字で仕上げることは100%不可能。

「10.00mm ~10.05mmで仕上げてください」といった具合に示さないといけないのだ。

こうした精密な寸法が必要な部分は、研磨加工という工程でないと仕上げられないことが多い。

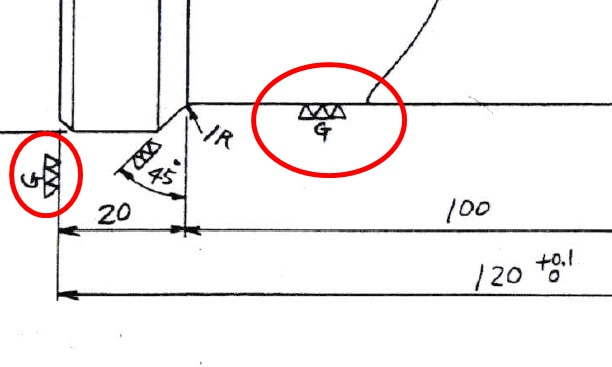

その時、図面に記す記号こそが「G記号」なのです。

さぁ、あなたも上手くG記号を入れることができるのか?

「G」記号とは研磨指示のことです

ここの面は研磨が必要なんですという場合に使うのが「G記号」です。

使い方は簡単。

研磨して欲しい面に「G」という記号を入れるだけ。

「じゃあ、できるだけ多くの面に「G」記号を書いておくほうが、良いものが出来上がるってわけですね!!」と考えてしまう人がいるかもしれませんので注意をしておきますが

部品加工を依頼する時、あるいは見積もりをお願いする時に価格が高くなってしまう要因は、寸法精度が厳しいことが1つ挙げられるのを忘れてはいけません。

とにかく、寸法公差が厳しい=寸法の許容範囲が狭い という場合、それだけ加工はシビアに行われるわけです。

シビアに加工を行うということは、慎重に時間をかけるので当然のことだが費用が高くなります。

場合によっては、加工で使用する機械を複数台に使い分けて数段階で仕上げをすることもある。

なのに、やたらめったら厳しい寸法を入れたがる人がいる。

その寸法公差が本当に必要ならば仕方ないが、価格の高騰に大きな文句は言えない。

だから、あなたも図面を描く時には、寸法公差の記入は必要最低限にとどめておくようにするべきであり、本当にそこに厳しい寸法公差が必要か?と見直してみよう。

曲面の研磨はジグ研磨、成形研磨が必要になり価格が高い

研磨とは、刃物で削るのとは違って砥石を使って面をキレイにする加工です。

研磨機には平面研磨機のようにテーブルが前後左右に動くものから、ジグ研磨機のようにマシニングの刃物の代わりに砥石が付いていて、NC制御で研磨するタイプのものもあります。

他には、穴の研磨は円筒研磨やインター、ホーニングなどもあります。

当然ですが、平面も曲面も穴も研磨指示してしまうと、それだけでいくつもの研磨工程を経ないといけなくなるので、コストが上がる。

なので、本当に研磨が必要かどうかは加工屋に聞いた方が良いかもしれません。

sponsored link「できるだけ正確」にを「より正確」にするのが研磨

実を言うと、部品加工において「できるだけ正確」に加工するなら別に研磨でなくてもよいのだ。

刃物で削っても「できるだけ正確」に仕上げられる。

というのも、場合によっては、0.01~0.02mmくらいまで、切削で仕上げてしまう技術を持つ会社もあるのだ。

しかし、切削ではどうしても「正確さ」が一定しないこともある。

なぜなら、切削工具は摩耗するし”刃長”という概念があるので、刃先だけが摩耗してしまっているとか色々と問題が多かったりするんですよね。

それに、刃物は摩耗すると、削りにくくなる。

包丁の刃こぼれと同じことです。

こうなると、正確な寸法が非常に出しにくいのです。

なので、仕上げには新品の刃物を使うことが多い。

寸法を正確に仕上げるためのワンランク上の方法である研磨では、こうした削りにくくなるという懸念がある程度払拭できる。

※厳密には、砥石(といし)の目詰まりという問題もあります。

そして、研磨には”捨て研”という手法で加工基準面を作ったりすることがあります。

より正確に部品加工を行うため、研磨指示がないけれどもあえて研磨をして加工基準面を作ることで後工程がスムーズに行えるというわけです。

平面研磨によるワークの歪の問題

研磨では、切削に比べて寸法を正確に決めることができるのですが、薄い板などを平面研磨すると加工応力で歪が出やすくなります。

切削は”削る”ですけど、研磨は砥石で擦ります。

加工応力は切削よりも研削の方が大きくなるため、研磨はどうしても歪が出やすくなるのです。

研磨した金属が磁石のように磁性を持ってしまうことがあるのですが、これも加工応力が原因です。

なので、平面研磨で歪を取る方法はそれぞれの会社さんで工夫して対処しているようですが、一例は別記事でも紹介しているのでどうぞ。

切削と研磨の加工面の違い

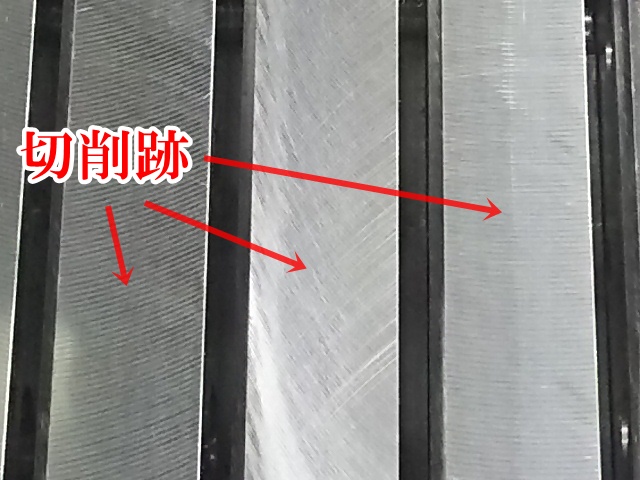

また、切削と研磨では加工面にも差が出ます。

例えば、粗く切削した面はこんな様に見えます。

手で触ってもツルツルなんですけど、見た目は刃物で削った跡が残ります。

拡大しているので、より粗く見えますがそれなりのレベルです。

別角度から見てみましょうか。

ちょっと余計な加工をしている箇所はありますけど、無視してください(笑)

まぁ、キレイでしょ。

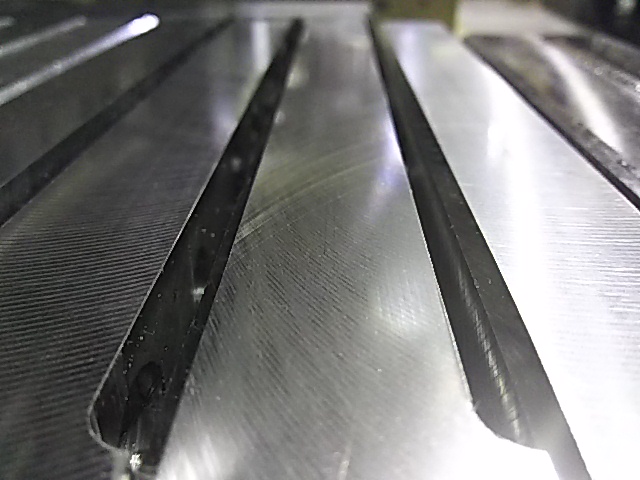

ところが、さらに研磨加工をすると面は一気に変化します。

細かく擦れたような感じになりましたね。

これは、砥石(といし)で磨いた後の面です。

顕微鏡で見ると、表面はより滑らかになっています。

切削をキレイにした場合、目をつぶって指で撫でても研磨面と切削面の違いはほぼ分からないですけど、見た目には大きな差が出ますね。

焼入れ後の金属は研磨で仕上げることが多い

Hans / Pixabay

全ての金属に共通することではないが、一部の金属は熱を加えることで硬化する性質を持っている。

熱を加えることを焼入れ(熱処理)と呼ぶ。(熱処理で鋼が硬くなる理由(オーステナイトとマルテンサイト))

金属はそれだけでも硬いのだが、熱処理によりカチコチにすることで強度を上げたり、耐摩耗性を上げたりする。

金属加工において、難儀なことはこの熱処理なのです。

熱処理をすることによって、間違いなく金属は歪(ひずみ)が生じます。

その歪を除去して、キレイな寸法に仕上げるために研磨は活躍する。

熱処理をすると、金属は硬くなってしまい普通の刃物では削れないようになる。

今では、ある程度の硬さまでなら削れる優れた工具も販売されているが、やはりコスト的にも効率的にも研磨加工した方が手っ取り早いのだ。

ただ、どうしても形状の問題から研磨ができなかったりもするので、その場合は他の加工方法で仕上げたりもします。

※切削や放電加工など

(ワイヤー放電加工とは?初心者でもわかる!原理・特徴・メリットを解説)

間違ってはいけない!G記号は面粗度(めんそど)を指定するものではない

個人依頼において、時々大きな間違いをされる方がいる。

G記号 = キレイな面に仕上げること

このように認識しているのだ。

はっきり、言おう。

これは間違いだ!

G記号はあくまでも、研磨加工指示を意味する。

面の粗さを面粗度(めんそど)と呼ぶが、それはそれでまた別の指示記号がある。

Ra値とかRz値。

面粗度を測定できる設備を持っている町工場は意外と少ない。

弊社もない。

というのも、切削だと面粗度はこれくらい。

研磨目だと面粗度はこれくらい。

こんな感じで通用することが多いからです。

あるいは、面粗さ標準片という、面粗度のサンプル片が並んだものも売られているので、それと比べて判断することもある。

ただ、繰り返すがG(研磨)したら面粗度は・・・という認識はしてはいけません。

研磨はあくまでも、精密な寸法を仕上げるための加工法の1つなのです。

G記号のまとめ

部品加工を依頼するために図面を描く時、はめあいなどの寸法公差が重要な部分にはG記号を書いておくとよい。

仮にG記号を書かなくても、寸法公差の範囲が±0.01mmとかになると、加工屋は勝手に研磨するでしょう。

というか、研磨しないと寸法が出せない場合が多い。

逆に、むやみにG記号を入れてしまうと無駄にコストがかかることもある。

ここはG記号入れるべきかな?入れなくてもよいかな?と迷った時には、もう加工屋さんに直接事情を説明して意見を仰ごう。

その方がベストな加工方法が見つかるはずです。