部品加工の世界では、フライス加工と旋盤加工は切削加工の基本です。

切削加工以外だと、研磨や放電、レーザー、プレス(曲げ)など他にも様々な加工方法がありますが、ここではフライス加工の基礎についてまとめました。

フライス加工職人としてバリバリ仕事をしてお金を稼ぎたい人も、趣味で卓上フライス盤を購入し、フライス加工をやってみようと思っている人も、まずは基礎から知っておく必要があります。

基礎の上に応用を重ねていくことで、知識と技術のバリエーションを増やすことができます。

フライス加工とは?

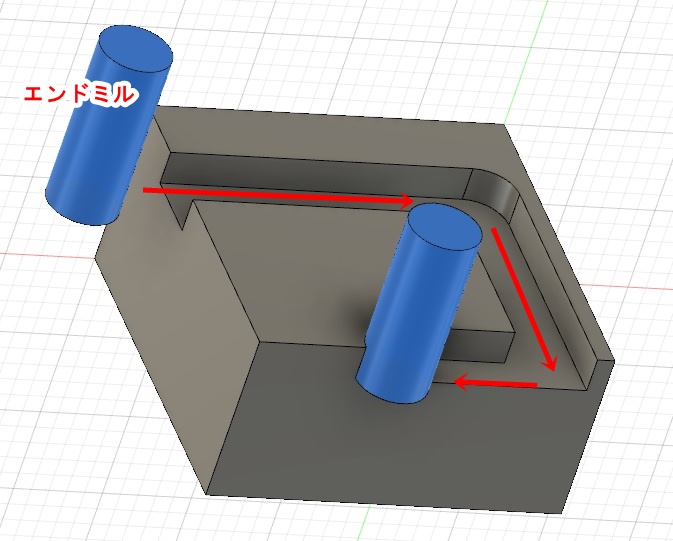

フライス加工とは、一言で言うと固定した加工物に回転した工具(刃物)を当てて削る加工のことです。

ミーリング加工とも呼びますが、私個人的には「フライス」の方が効き馴染みが強いです。

フライス加工と対比される旋盤加工では工具は回転させずに加工物を回転させて加工する方法のことを指します。

丸い形状のものを削ると認識するとわかりやすいですね。

フライス加工では工作物を固定しないといけませんから、工作物を工作機械のテーブルに直接置いてクランプしたり、バイスで挟んだりして動かないようにします。

「フライス加工で部品をクランプ・固定する方法」の記事では工作物の固定方法についてまとめていますが、フライス加工でまず最初に考えることは固定方法ですので、しっかりと考えましょう。

固定方法の選択次第で、加工効率、時間、加工精度が全く変わります!

そしてもう1つ、フライス加工のスタートラインに立つという点で大事なことは6面加工(6F加工)がちゃんとできるようになることです。

フライス加工で6面加工が超大事な理由でも書きましたが、とにかく6面加工はフライスの基礎です。ここからスタートします。

6面加工をせずにスタートする方法もありますが、何度も繰り返しますが6面加工は大事です。

フライス加工で使用する工作機械の種類

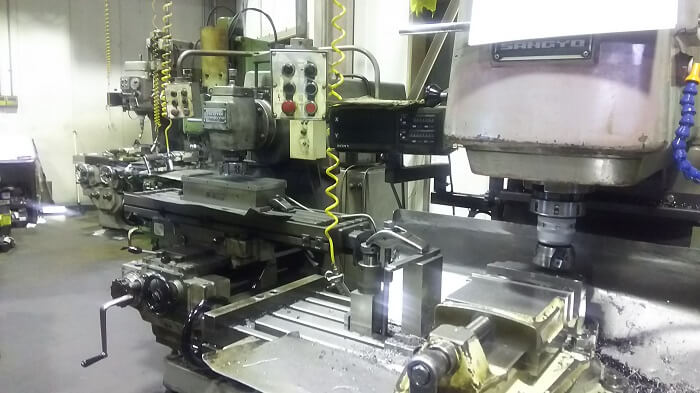

フライス加工をするための機械をフライス盤と呼びますが、大きく分けて3つあります。

- 汎用フライス盤

- NCフライス

- マシニングセンタ(マシニング)

例外として、複合加工機という旋盤とフライスの両方ができる機械もありますが、ここでは除外しておきます。あくまでも、フライス加工のみできる機械の種類を出しています。

昔ながらの町工場にある古い機械の代表格が汎用フライス盤ですよね。

汎用フライス盤にちょっとした数値制御によって簡単な自動加工機能が付いたものがNCフライス盤です。

さらに自動工具交換装置がついているのがマシニングセンタ。

マシニングとNCフライスをごっちゃにしている初心者さんがいますが、全くの別ものなので間違いのないようにしましょう。

まず最初に操作すると良いのは汎用フライス盤だと昔はよく言われていました。

その理由は、実際に刃物で工作物を削る時の切削抵抗を直に感じることができるからです。

重たいな、軽いなという感覚と、刃物を折ってしまった時の感覚から「これくらいの速度で加工したらダメなんだな」という経験を積むという意味があったようです。

しかし、今はCAD/CAMを使ったITの時代。

工具メーカーも様々な工具を販売しているので、同じ大きさの工具であっても工具の種類によって加工条件はバラバラです。

メーカー推奨条件に合わせて、CAD/CAMの中で工具の回転速度や切削速度を調整するのが当たり前になりました。

汎用フライス盤では、主軸の回転速度は細かく調整できませんのでメーカー推奨条件で加工ができないことも多々あります。

なので、これからフライス加工を仕事にする人は、マシニングセンタからスタートすることの方が多いので、CAD/CAMの操作をマスターすべきです。

簡単な加工ならば、マシニングセンタの中に内蔵されている自動プログラムシステムを使って、手打ち(マシニングセンタの操作盤に加工に必要な数字などを直接打ち込むこと)で穴あけ(ドリル加工)とかネジ切り(タップ加工)もできますが、同時五軸のマシニングセンタを使用するような複雑な加工になると100%CAD/CAMが必要です。

パソコンが苦手で・・・という人は、できない仕事になるのかもしれません。

横フライスと縦フライスの違い

フライス盤には横型と縦型があってツールを取り付ける向きによって異なります。

フライス盤と言えば刃物が上から下に向けて垂直方向に取り付けられている縦フライス(縦型)を思い浮かべる人が多いかと思います。

縦型に対して横向き(水平方向)に工具が取り付けられている横フライス(横型)というものもあり、機械テーブルが回転することで4面を1回のセッティングで加工できるといった強みがあります。

例として、平べったい板にたくさんの穴を開ける場合は、横型よりも立型のほうが向いています。

一方、背が高い部品を加工しないといけない場合は横型が向いています。

具体的には、それぞれの部品の形状によって横型か立型かを判断することになりますが、私の所感ではありますが、町工場が所有するフライス加工機の多くは立型であるような印象を受けます。

横型のフライス加工機を持っているところは少ないかな。

理由としては、立型に比べて機械の設置スペースが大きくなるからだと思います。

フライス加工で使用する切削工具の種類

フライス加工では様々な種類の工具を使用します。

エンドミル、面取りカッター、フルバックカッター(正面カッター)、Tスロット、サイドカッター、ドリル、リーマ、ボーリング、タップ、スレッドミルなど。

フルバックカッターについて、昔はロウ付けバイトと呼ばれる工具を使ったりするところも多く、利点としては自分で刃先を研磨すれば長く使えて経済的だということです。

でも今は使用している会社はほとんど無いのではないかなと思いますので、あまり気にしなくても大丈夫です。

市販されている使い捨てのチップを使用するカッターが主流です。

エンドミルやドリル、リーマーなどについては、素材がハイス鋼と呼ばれるものから超硬素材の工具にシフトしている状況です。

昔と比べて超硬工具が安くなったのと、やはりハイス鋼よりも切れ味が良いし工具も長持ちしますので、うちの会社でも超硬工具が多いです。

フライス加工についてよく知らない初心者の方にとっては、種類が多くて困惑するかもしれませんが実際に加工に携わっていくと難しいことではありません。

どの工具を選ぶかは、形状や大きさ、素材の種類、求められる加工精度次第です。

フライス職人になるために必要なスキルとは

フライス工になるための簡単テストの記事では、フライス職人になるための基礎スキルを示しましたが、フライス職人に限らずモノづくりを仕事にする人に求められる最低限のスキルとは何かわかりますか?

それは、図面を読む力です。

”読む”と表現するのは間違いかもしれませんが、図面を見てこれから作る部品の形や精度などを理解する力が必要です。

最終的に出来上がる形が分からないまま加工できますか?

無理ですよね。

寸法を理解したり、図面に記載されている記号のことを理解したり、形を理解する。

大事なことです。

図面を理解する力がある前提で、加工方法を考えたり、加工工程の組立を考えたりするものです。

とはいえ、初心者が最初から図面を理解できるとは誰も思いませんから、1つずつできるように頑張りましょう。

図面を理解するためには、まずは簡単にでもよいので自分で図面を描くという練習をしてみることをおススメします。

図面の描き方については、いくつか記事をアップしていますが以下の記事などをまずは参照してみてください。

- 部品図面に書く4種類の『線』とかき分け方

- 部品加工の図面に描く『穴』は3種類

- 点線と実線でこんなに変わる!部品図の話

- ボルト用のザグリ加工とは?ザグリ加工の寸法表記方法

- 個人の単品部品依頼のための図面作成方法

ある程度、図面を理解することができるようになったら、次は実際に削るという作業の練習になります。

削るという作業自体は特段難しいことではありません。

極論、誰でも削れます。

ただ、正しく精度良く削るということが次のステップになり、その次がより効率よく早く加工できるかが求められるようになります。

綺麗で高精度な部品を作るためには大雑把な性格よりも、少し神経質くらいの方が向いているかもしれませんが、神経質すぎると手を抜くところで上手く手抜きできずに、加工時間がかかってしまうという人もいます。

うちの会社でもフライス加工職人を募集したりしていますので、フライス職人になりたいと思っている人は有限会社平野製作所のホームページをご覧ください。

※必ずしも常時募集をしているわけではないのでご確認、ご了承ください。

フライス職人は儲からない!?

町工場の職人って給料が安いでしょ?という話を聞いたことがある人も多いかと思います。

ネット情報では低賃金の職業としてボヤいている人も多い。

でも、必ずしもそんなことはありません。

どんな職業でも、できる人とできない人とでは給料は違いますし、フライス職人だって向上心・探求心を持って仕事をして会社へ貢献している人は高給取りです。

年俸600万超えの人だって普通にいます。

フライス職人だからって、工作機械を使って削るだけが仕事じゃないです。

見積作業、お客さんとの打ち合わせ、加工相談に乗る、新人や後輩の指導・・・といった様々な内容の仕事を任せられるようになります。

そうやって、自分自身に対する価値を肉付けしていくことで、会社の中で評価が高くなるわけです。

給料が上がらない、安いと嘆いている人の多くは、ただただ毎日加工して終わりなんです。

もちろん、ブラックな会社もありますから100%そうだとは言い切れませんが、少なからず要素はあると思います。

うちの会社では、実力主義とは言いませんが、どれだけ自分ができることを増やせれるのかを考えて実行するクセをつけるように指示していますし、その行動によって毎年評価をして給料アップ(あるいは減俸)をしています。

幸いにも、うちの社員さんは減俸されたこともありますが、それは本人の自覚と納得のうえですし、ほとんどが改めて行動するようになり給料は最終的にアップしています。

まぁ、私の夢は町工場であっても全社員が年俸1000万円を目指せれる会社にするところにありますから!

あなたも頑張りましょう!