ブロック状の素材から6面加工を始めるとき、その素材が6面加工をされたものか黒皮素材のものかによって、加工の進め方が変わりますよね。

特に6面加工はフライス加工を始める時に超重要です。

何が超重要かって言いますと、6面加工が粗悪な精度で仕上がっていると、ちゃんとした製品を作れなかったりするんですよね。

もしくは、作れるけれどもめっちゃ加工しにくくなったりするんです。

ここでは、その理由を解説してみようかと思うんですが、最近では6F材(6面加工された材料)が安く購入できるので便利になりましたが、フライス加工職人たるもの、やっぱり6面加工は基礎中の基礎ですから習得しておかなければなりません。

では、6面加工が超大事な理由について説明しましょう!

6面加工で加工品精度が変わる!?

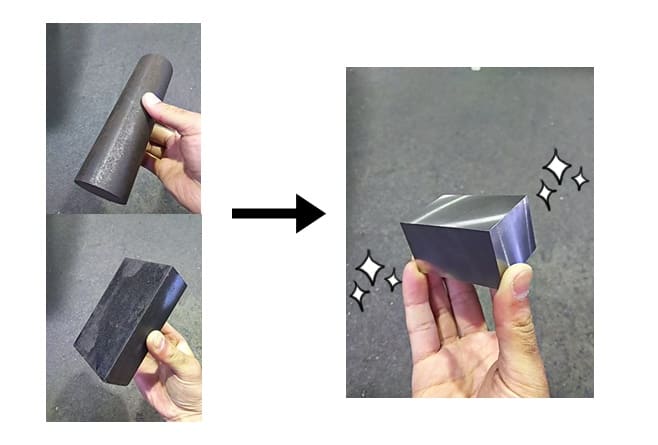

6面加工ってそもそも何ぞや?というと、簡単に言っちゃえば黒皮のブロック素材とか丸材からピカピカ✨の四角いブロックに削り出すことです。

この工程がフライス加工の最初の工程なわけですけど、出来上がった6面加工品のブロックがちゃんと6Fされていないと、その後のフライス加工でめっちゃ苦労したり製品精度が悪くなったりするんです。

ちゃんと6Fするってどういうことや?なんて思うかもしれませんが、”ちゃんと”というのは

全ての面と面が直角(90°)の正立方体になっていることを意味します。

正立方体の6面加工ができていないと加工不良が起きやすい理由

直観的に分かるとは思いますけど、仮に直角が出ていない台形のブロックに仕上げてしまったとしましょう。

そのブロックをバイスではさんで固定するとき、そのブロックは斜めに固定されてしまいますよね?

それで、ちゃんと加工できます?

精度よく加工できます?

めちゃ難しくないですか?

これはバイスで掴む場合でも、機械テーブルや治具に直接置いてクランプする場合でも同じ。

機械加工をするときには、被切削材をクランプ(固定)するのは必須です。

機械加工で部品をクランプ(固定)する方法の重要性の記事でその重要性を話しました通り、空中に放り投げてバサバサッと一瞬で切り刻む漫画で出てくるような刀の達人じゃあるまいし、刃物で削るためには動かないようにしっかりと固定しますよね。

この時、面と面の直角が出ていない6F材を使って加工しようと思うと、最初から加工面が傾いている状態でスタートしないといけなくなるので、結局は基準面の切削工程を入れないといけなくなるっていう話です。

これが直角のしっかり出ている6面加工材を使えば、歪んでいるという心配もないので基準面を入れる工程が減るため楽ちんよね♪ということです。

絶対に6面加工はフライスで必須なのか?

ちなみに、6面加工はフライスで必須かと言われたら

そうとも言えません(笑)

どういうことやねん!というツッコミは置いといて、どういう素材から最終的にどういう形状の製品を作りたいのかによりますよっていうのが答えです。

結局、マシニングセンタなどで黒皮素材を直接そのままバイスで掴んでガーって削り、ひっくり返して治具に固定するとか削った面をバイスで掴み直して仕上げる場合なんかは、別に6面加工は必須じゃないです。

あくまでも、6面加工している材料を使うと加工がしやすくなるぜってこと。

なので、6面加工に執着せずに、どうやったら早くキレイに正確に部品が作れるかを考えたうえで6面加工材を使った方がいいな!となれば6面加工すればいいです。

ただ、6面加工の精度は重要だってことは頭に入れておきましょう。

6面加工の手順

では、ここから実際に6面加工を行う手順を書いていきます。

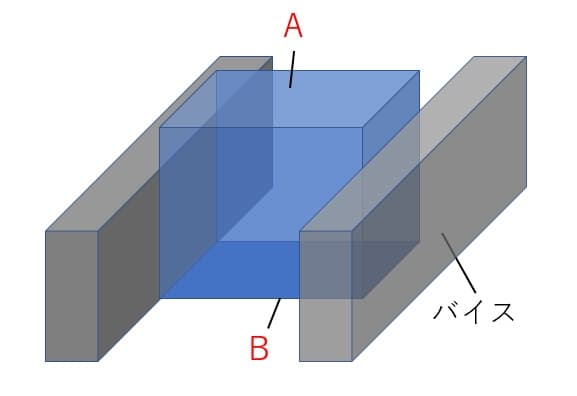

まずは素材のブロックをそのままバイスで掴みます。

そして、まずは一面(A)をフライス盤で削りましょう。

この時、直角がどうとか考える必要は全くありません。

まず最初に削った面が基準面の1つになります。

6面加工の手順2

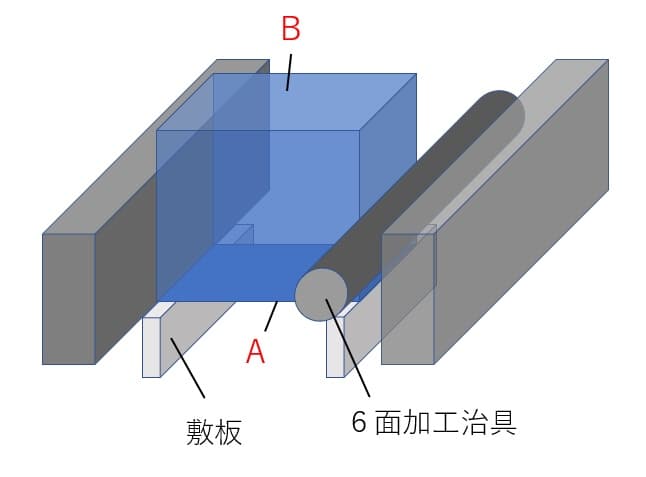

次はバイスに敷板を2枚置きます。

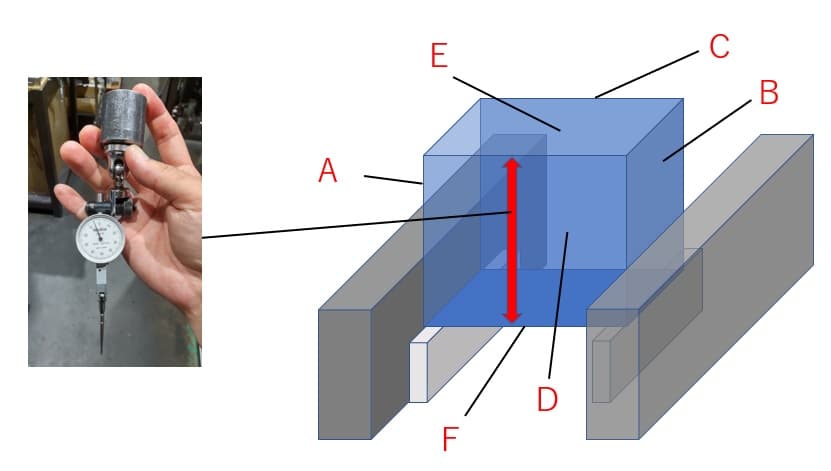

その上に先ほど削った面を下にしてバイスで挟みますが、この時に6面加工用の治具を一緒に挟みます。

その状態で、材料を樹脂ハンマーで叩いて敷板が動かないか確認します。

どの呼び方でも使い方は同じで、フライス加工をする場合はバイスに置いて、その上に削る材料を置きます。そして、バイスを締めて樹脂ハンマーなどで材料を叩くことで敷板が動かなくなれば、材料は平行に固定されていると判断できます。(厳密に平行度を確認する場合はダイヤルなどを使わないとダメです)もしも、敷板が動くようであれば材料は斜めに固定されているということになります。

6面加工治具を間に挟む理由

治具を間に挟んでバイスを締めて素材を叩いても敷板が動くようなら、バイスを緩めて治具の位置をずらしてもう一度挟み直しをします。

そして、同じように材料を樹脂ハンマーで叩く。

敷板が動かなくなるまで、この作業を繰り返します。

敷板が動か無くなれば、その状態で上面(B)を薄く削ります。

これで、削った2面(A-B)の平行が出た状態になります。

この時、削った厚みの寸法は十分な削り代を残した状態で置いておきます。

6面加工の手順3

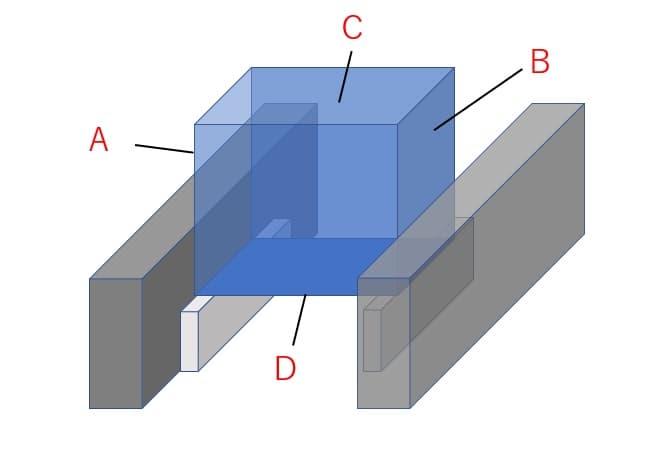

ここまでの工程で2面(A-B)の平行がでている切削面ができましたので、その2面をバイスで掴みます。

敷板は素材の大きさに合わせて置いてもよいですし、大きい素材なら敷板は不要です。

とりあえず、バイスで掴めたらOK

そして、3面目(C)を削ります。

削ったらひっくり返して、反対側(D)を削りますがこの時は敷板を置いて平行を出しておきます。

あとは、目的の寸法になるまで削ります。

これで、2面(C-D)の平行と寸法が決まりました。

6面加工の手順4

この時点では、まだA-B面の寸法が確定されていないので、C-D面をバイスで掴んでA-B面を削って寸法確定をしましょう。

もちろん敷板は置きます。

これで4面(A-B, C-D)の平行と直角、寸法が確定しました。

6面加工の手順5

残り2面の平行・直角と寸法を決めます。

まず、A-B, C-Dのどちらか好きな方の面をバイスで軽く挟みます。

できれば厚みが薄い方を掴んだ方が安定します。

そして、ダイヤルゲージで材料が直角に掴めているかを確認し、直角が確認できたらバイスを強く締めます。

※ダイヤルゲージは直角を見たり、平行を見たり、真円度、芯ブレなどを見たりするときに使う必需品です。

そして、上面を薄く削れば直角度が確保できた5面目(E)が確定です。

6面加工の手順6

先ほど削ったE面を下にしてバイスで挟みます。

長い材料ならば、また同じようにダイヤルで直角を見ますが、そうでなければ敷板の上に置いて平行出しをします。

あとは、削って寸法を出すだけ。

これで6面(A-B, C-D, E-F)の全て直角・平行が出たキレイな6面体が出来上がりました。

まとめ

いかがでしょう?

今は市販でも色々な鋼材や樹脂素材を6面加工済みのブロックで購入することが普通になりました。

自分で6面加工するよりも専用の機械でメーカーが加工した方が安いですし、なによりも便利ですよね。

でも「納期が明日なのに失敗しちゃった!!」なんて時に端材などが余っている場合などは6面加工ができるとよいのではないかと思います。