金属部品加工でも特にフライス加工をする場合に絶対に必要になるのが、エンドミルという刃物。

ドリルに見た目は少し似ていますが、ドリルは穴を開けるために使う工具。

エンドミルは工具の側面もしくは底面で加工物を切る刃物です。

エンドミルには主に以下の種類のものがあります。

- スクエアエンドミル(フラットエンドミル)

- ラジアスエンドミル

- ボールエンドミル

- ラフィングエンドミル

- テーパエンドミル

とりわけ個人でちょっとした加工をするために、卓上のミニフライス盤を数万円で購入される方もいますが、肝心となる工具の選別に悩むことがあると思います。

エンドミル1つにしても、ネットショップを見ると色々なメーカーから色々なタイプの刃物が売られているので、どう使い分けするのか疑問に感じることもあるでしょう。

町工場では専門の工具問屋から購入することが多いですが、ネットショップなどから購入することもあるように、一般向け・専門向けという区別はありません。

だからこそ、趣味の一環でフライス加工を自分でやってみようという人でも問題なく使える工具が手軽に購入できるということでもあるのです。その時には、超基本となることさえ押さえておけば問題なく使い分けられるはずです。

ここでは、フライス加工で使用するエンドミルという切削工具の超基本的な使い分けを書いてみますので、個人で購入を考えている方は参考にしてください。

ラフィングエンドミル

主に金属加工における粗加工(ラフカット)で使用されるエンドミルの一種です。「ラフィング(roughing)」の名の通り、仕上げ前の荒削り作業に適しており、大量の切削を効率よく行えるのが特徴です。

金属って基本的には硬いですよね。

柔らかいと言われるアルミでさえも、ブロックを素手でバキバキ割れる人なんていないですし。

だから金属を削るのは、さらに硬い金属。それが刃物。

実際に一般的なエンドミルを見てみよう。

まずは、荒削り用のエンドミル(ラフィングエンドミル)。

刃先がギザギザになっているのがわかると思います。「波刃(ウェーブ刃)」とも呼ばれる特殊な形状をしていて、これは、切削抵抗を少なくするための形状。

加工物に接触する刃先の面積を少なくすることで、びびり(振動)を抑えながら切削できるため、重切削に強く、加工時間の短縮にも貢献します。ザクザクと削ることができるのです。

エンドミルの素材には、ハイス鋼と超硬の大きく2つのタイプに分かれますが、現在では超硬素材のエンドミルが主流となっています。価格もずいぶんと安く抑えられているので、うちの会社では海外製の超硬ラフィングエンドミルを荒加工に使用しています。

その他、ミスミでもミスミブランドで割と安く超硬ラフィングエンドミルが販売されていますが、年々値上がりしているのが残念なところ。

ラフィングエンドミルの特徴

-

切削抵抗が小さい

波形の刃によって切削時の負荷を分散し、機械や工具への負担を軽減します。 -

びびりに強い

通常のエンドミルと比べて振動が発生しにくく、安定した加工が可能です。 -

高能率加工に最適

荒削りで大量の材料を一気に除去する用途に向いており、加工時間を短縮できます。 -

仕上げには不向き

刃の形状の影響で加工面が粗くなるため、最終仕上げには通常のスクエアエンドミルなどの仕上げ工具を併用するのが一般的です。

使用シーンの例

-

鉄や鋼などの高硬度材料の荒加工

-

自動車部品や金型製作における大量切削工程

-

加工時間を短縮したい大量生産ライン

フラットエンドミル(スクエアエンドミル)

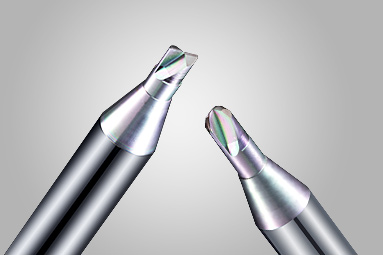

一般的によく見るエンドミル(スクエアエンドミル)はこちら。荒削り用と違って、刃先が真っ直ぐですね。最も基本的で汎用性の高いタイプの切削工具です。先端が平らな形状をしており、名前の通り「フラット(平ら)」な切削面を形成できるのが特徴です。

幅広い加工用途に対応できるため、機械加工の現場では最も使用頻度が高い工具の一つです。溝加工、側面加工、平面加工、ポケット加工など、あらゆる基本加工に対応でき、初心者から熟練者まで幅広く使われています。

ハイスエンドミルの場合、もしも、スクエアエンドミルで鉄などをいきなりザクザクと削ろうとすると、切削抵抗が大き過ぎて刃物が折れてしまうこともありますので、削りシロが残り1mm以下くらいになってから使ったりすることが多いですね。

もちろん、剛性強化されたエンドミルの場合だと荒加工にも使う場合があります。メーカーが出している切削条件を見ながら加工してみて確認するのが一番です。

特にアルミなどの柔らかい金属や樹脂ならば、荒削り用を使わなくてもサクサクと削れますので加工する材質によっても使い分けをします。

フラットエンドミルの主な特徴

-

先端が平らな刃形状

平面や直角エッジをきれいに加工でき、部品の基準面や精密加工にも向いています。 -

万能型の切削工具

鉄、アルミ、樹脂など多くの材料に対応し、粗加工から仕上げ加工までこなせます。 -

精度重視の加工に対応

シャープなエッジが出せるため、正確な輪郭や寸法が求められる場面に適しています。

フラットエンドミルの活用例

-

溝やポケットの切削加工

-

部品の側面・上面の平面加工

-

機械部品の寸法取りや段差加工

-

CNCマシニングセンタでの自動加工における汎用エンドミルとして

ラフィングエンドミルとの違いは?

「ラフィングエンドミル」は荒削り用で加工面が粗くなりますが、「フラットエンドミル」は仕上げや精度加工にも対応できる点が大きな違いです。加工工程では、ラフィングで大まかに削った後、フラットエンドミルで仕上げるという使い分けが一般的です。

この他にも、中仕上げ用のエンドミルというのもありますけれど、それは使わなくても特別問題はありません。ラフィングエンドミルで削ってから、仕上げ用のエンドミルで仕上げればよい。

中仕上げ用のエンドミルを使えば、仕上げ用のエンドミルで削る量が減るため刃先摩耗が軽減されるメリットはあります。

ボールエンドミル

ここまでは刃底が真っすぐになっているフラットエンドミルを例に挙げてきましたが、他にも刃先が丸くなっているボールエンドミルがあります。

ボールエンドミルとは、先端が球状になっているエンドミルのことです。切れ刃の形状が半球形をしており、曲面加工や立体形状の切削に特化した工具として広く使われています。

3次元加工や金型加工、航空機部品、医療機器のような複雑形状の精密加工には欠かせない存在で、CNCマシニングセンタによる3D輪郭加工では標準的に使用されます。

ボールエンドミルは刃先が丸くなっているので、注意しないといけないのが周速度ゼロが存在するということです。周速度ゼロというのは、ボールエンドミルをどれだけ回転させても先端は周速がゼロになりますよということです。

詳しくは別記事で記載していますので参照してください。

ボールエンドミルの特徴

-

球状の先端で曲面を滑らかに削れる

平面加工ではなく、傾斜や曲線を滑らかに追従できるため、3D形状の造形に最適です。 -

刃先の衝撃が少なく工具寿命が長い

接触面積が常に変化するため、刃先にかかる負荷が分散され、耐久性に優れています。 -

微細な切削が可能

小径のボールエンドミルは、金型の細部や医療機器の微細加工にも使われます。

どんな加工に使うのか?

-

3D CAD/CAMで作成した曲面形状の仕上げ加工

-

金型のR部や複雑形状の輪郭加工

-

航空機部品や医療部品の自由曲面加工

-

彫刻や立体文字の切削

フラットエンドミルとの違い

| 項目 | ボールエンドミル | フラットエンドミル |

|---|---|---|

| 刃先形状 | 球状 | 平面状 |

| 得意な加工 | 曲面・3D形状 | 平面・溝・側面 |

| 使用目的 | 仕上げ加工・曲線追従 | 粗加工~仕上げまで汎用的 |

| 加工跡 | 滑らかな曲面 | シャープなエッジ・角形状 |

注意点と使い分け

ボールエンドミルは曲面加工に特化していますが、底面をフラットに加工したい場合には不向きです。したがって、フラットエンドミルとの併用が基本になります。

また、ボールの中心部は切削力が弱いため、Z方向(垂直方向)に押し込む加工には注意が必要です。通常は輪郭をなぞるような動き(等高線加工など)が効果的です。

ラジアスエンドミル

ラジアスエンドミルとは、刃先のコーナー部分が丸く(R形状)加工されているエンドミルのことです。一般的なスクエアエンドミル(角が直角のタイプ)とは異なり、刃先に「コーナーR」がついているのが特徴です。

このR形状によって刃先のチッピング(欠け)を防ぎ、加工面の強度や仕上がりを向上させることができるため、金属加工の現場では非常に重宝されています。

また、ボールエンドミルとは違って、刃先にRがついているので溝加工をするときに使用すると溝Rが簡単に入れられます。

ラジアスエンドミルの特徴

-

刃先が強く欠けにくい

角が丸いため応力が集中しにくく、スクエアエンドミルよりも耐欠損性に優れる。 -

加工面の耐久性が向上

部品の角部分にRがつくことで、応力集中を回避し、割れや欠けを防ぎます。 -

仕上げ加工にも対応

工具の摩耗が緩やかなので、加工精度と表面品質を安定して維持できます。 -

高速・高送り加工との相性が良い

ラジアス形状により工具剛性が高く、高能率加工にも対応。

こんな場面で使われる

-

金型加工のコーナー部の仕上げ

-

高硬度鋼や焼入れ材の精密加工

-

エッジの強度が必要な量産部品の外形加工

-

加工面の耐久性が求められる構造部品

スクエアエンドミルとの違い

| 項目 | ラジアスエンドミル | スクエアエンドミル |

|---|---|---|

| コーナー形状 | R(丸み) | 直角 |

| 耐欠損性 | 高い | 低い(欠けやすい) |

| 加工面の強度 | 高い | 応力集中が起きやすい |

| 主な用途 | 高精度・高能率・長寿命加工 | 汎用加工・シャープな角が必要な場合 |

選定時のポイント

ラジアスエンドミルを選ぶ際は、Rサイズ(例:R0.5、R1.0など)が重要な指標です。Rが大きいほど刃先の強度は増しますが、加工形状の自由度は下がります。図面に「コーナーR可」などの記載がある場合は、ラジアスエンドミルを優先的に使うと工具寿命と加工品質の両立が可能です。

ラジアスエンドミルは、スクエアエンドミルとボールエンドミルの“いいとこ取り”をしたような工具です。シャープさと強度を両立し、高精度・高能率・高寿命を実現する頼れる切削工具です。

特に「加工効率を上げたいが、工具寿命や品質も妥協したくない」と考える現場には、ラジアスエンドミルの導入が非常におすすめです。

テーパーエンドミル

テーパーエンドミルとは、刃部の外径が先端に向かって徐々に細くなる、テーパー(傾斜)形状を持つエンドミルです。通常のストレート形状のエンドミルとは異なり、傾斜のついた壁面やR面、深いポケット形状の加工などに使われます。

また、工具自体の剛性が高まるため、びびり(振動)が起きにくく、安定した加工ができるのも大きな特長です。

テーパーエンドミルの主な特徴

-

傾斜のある形状の加工ができる

テーパー角がついていることで、斜面・テーパーポケット・リブ形状などの加工に対応可能。 -

高剛性でびびりに強い

シャンク側が太く、先端が細いため工具剛性が高く、深堀り加工や細部加工でも安定感抜群。 -

小径で長い突出しに最適

長尺工具として使う場合でも、ストレートよりたわみが少なく、加工精度を保ちやすい。 -

型彫り加工との相性が良い

金型加工におけるリブやテーパーコアの加工でよく用いられます。

使用される主なシーン

-

プレス金型や樹脂金型のテーパー部の加工

-

リブ(補強構造)や狭くて深いポケットの形状仕上げ

-

医療・航空機部品の精密形状加工

-

深穴や細溝加工でのびびり対策

テーパー角の選定がポイント

テーパーエンドミルには、0.5°・1°・2°・3°などさまざまな角度のタイプがあります。使用目的に応じてテーパー角を選ぶことが非常に重要です。

| テーパー角 | 特徴・用途例 |

|---|---|

| 小さい角度(0.5°〜1°) | 微細なテーパーやリブ加工に最適。高精度な形状が出せる。 |

| 中間角度(2°〜3°) | 汎用的な傾斜加工や深い溝の加工に。 |

| 大きい角度(5°以上) | 強度が求められる加工、テーパー穴・面取りなどに。 |

テーパーエンドミルは、通常のストレートエンドミルでは対応しにくい形状や深さの加工に強い、非常に実用的な切削工具です。金型加工を中心に、精密加工や難加工材への対応力も高く、加工の自由度と安定性を高めたい現場には非常に有効です。

「細くて深い部分を安定して削りたい」「リブやテーパー形状を高精度で仕上げたい」——そんなニーズに、テーパーエンドミルはしっかり応えてくれます。

コーティング付きエンドミル

コーティング付きエンドミルとは、刃物の表面に特殊な被膜処理を施したエンドミルのことを指します。このコーティングにより、工具寿命の延長、切削性能の向上、加工品質の安定化など、さまざまなメリットが得られます。

加工速度や送り速度が向上し、より高能率な加工が可能になることから、CNCマシニングセンタを用いた量産加工や高硬度材の切削など、現代の金属加工現場では欠かせない存在となっています。

写真の刃物は先端が金色になっていますが、これは刃物をPVD(Physical Vapor Deposition)コーティングしたものです。

PVDについては別記事で紹介していますので、ここでは詳しく書きませんが、刃物を窒素などと反応させて表面に硬い窒化物の被膜を形成させているのです。

コーティングの主な効果

-

耐摩耗性の向上

刃先の摩耗を抑え、長時間の加工でも切れ味を維持。 -

耐熱性の向上

高速切削時の発熱に強く、刃先の変形や焼き付きが起きにくい。 -

溶着防止

被削材が刃にくっつく現象(溶着)を抑え、加工面の品質を安定化。 -

酸化・腐食への耐性

高温環境下や冷却材使用時の酸化から刃物を保護。

代表的なコーティングの種類と特徴

| コーティング名 | 特徴 | 対応材料 |

|---|---|---|

| TiN(窒化チタン) | 金色のコーティングで耐摩耗性が高く、コストパフォーマンスに優れる | 鋼、アルミ、銅など |

| TiAlN / AlTiN(チタンアルミナイトライド) | 高温に強く、高速切削にも対応 | 炭素鋼、工具鋼、ステンレス |

| DLC(ダイヤモンドライクカーボン) | 超低摩擦で溶着を防ぎ、非鉄金属に最適 | アルミ、銅、樹脂 |

| ダイヤモンドコーティング | 超硬質でグラファイトや炭素繊維加工に強い | CFRP、セラミックス、樹脂 |

どんなときに使う?

-

高硬度材(HRC50以上)の仕上げ加工

-

高速・高能率を求める量産ライン

-

寿命を延ばしたい自動運転加工

-

非鉄金属の溶着トラブル対策

コーティング付きエンドミルは、加工の品質と効率を大きく左右する重要な要素です。被削材や加工条件に応じて最適なコーティングを選ぶことで、工具コストの削減にもつながります。

「どのコーティングを選べばいいかわからない…」という方は、使用する素材や切削条件に合わせて、工具メーカーの仕様書や加工実績を参考にするのが効果的です。

超硬エンドミル

加工する金属によっては、ハイス製のエンドミルでは切削が困難であったり、すぐに摩耗して切れなくなったりするものもあります。そんな時に活躍するのが超硬エンドミルです。

超硬エンドミルとは、刃部が「超硬合金(タングステンカーバイド)」でできているエンドミルのことです。高い硬度と耐摩耗性を持ち、高精度・高能率な加工を可能にするため、金属加工業界では最もポピュラーなエンドミルの一つです。

難削材だと、例えば、ALBC(アルミ製銅合金)や焼入れしたダイス鋼(SKD11, SKD61 など)、インコネルなどが挙げられます。また、ステンレスも難切削の部類に入るものがあります。

これらのようにハイス製のエンドミルでは削りにくいものについては、超硬エンドミルを使用することもある。写真の超硬エンドミルは、色が少し黒っぽいですがすごく硬い金属(超硬合金)で作られた刃物です。

ハイス製のエンドミルと比べると高硬度を示し、硬い金属でも削ることができますしビビりが少なくなります。ビビりとは、刃物のしなりなどによって加工面が波打ったように凸凹になってしまうことを指します。超硬は硬くてしなりが少ないためにビビりにくく、仕上げ面が綺麗になるのです。

価格も普通のハイス製のエンドミルと比べると高価ですが、中には低価格のものも出てきたし、ロングスパンで見れば刃物の持ちがよいため、コストは結果的に安く収まることもある。

なので、最近では超硬エンドミルが主流になっていると思います。

ちなみに、超硬合金は金属の粉を焼き固めたもの(焼結)で重い。

例えば、Φ12mmのハイス製のスクエアエンドミルの重さを測ったものがこちら。

こちらが、ほぼ同じ大きさのΦ12mmの超硬エンドミルの重さ。

外径も長さもほぼ同じものなのに50gほどの差がある。

超硬エンドミルの方が重いのです。

別に重いから何だってわけではないのですが、超硬エンドミルかハイスエンドミルかを区別する一種の基準みたいにしているところがあります。

超硬エンドミルの主な特徴

-

非常に硬い

焼入れ鋼などの硬い材料にも対応できる高硬度。HRC60以上の高硬度鋼の加工も可能です。 -

耐摩耗性に優れる

切削時の摩耗が少なく、長時間の使用でも切れ味を維持できます。 -

高精度加工が可能

たわみが少なく、微細加工や高精度な寸法出しにも適しています。 -

高回転・高送りに対応

マシニングセンタでの高速加工に最適。生産性アップにつながります。

ハイスエンドミルとの違い

| 項目 | 超硬エンドミル | ハイスエンドミル |

|---|---|---|

| 硬さ | 非常に高い | やや柔らかい |

| 耐摩耗性 | 高い | やや劣る |

| 加工精度 | 高い | 一般加工向き |

| 価格 | 高価 | 比較的安価 |

| 用途 | 高硬度材や量産加工 | 汎用・低速加工 |

※コストは高めですが、耐久性と精度を求めるなら超硬が圧倒的に有利です。

適した加工シーン

-

精密部品の仕上げ加工

-

硬鋼や焼入れ材の高精度切削

-

量産ラインでの連続加工

-

微細形状の金型加工

コーティングとの相性も抜群

超硬エンドミルは、そのままでも高性能ですが、TiAlN、DLC、ダイヤモンドコーティングなどを施すことで、さらに耐熱性や耐摩耗性が向上し、工具寿命が飛躍的に伸びます。

CBNエンドミル

CBNエンドミルとは、工具の切削部に立方晶窒化ホウ素(Cubic Boron Nitride)を使用した高硬度エンドミルです。CBNはダイヤモンドに次ぐ硬さを持ち、特に焼入れ鋼(HRC55~70)の仕上げ加工に圧倒的な性能を発揮します。

一般的な超硬エンドミルでは刃先が摩耗しやすい高硬度材に対しても、CBNエンドミルなら長寿命かつ高精度な加工が可能。そのため、金型部品や精密部品の最終仕上げ工程において、欠かせない工具となっています。

CBNエンドミルの主な特徴

-

焼入れ鋼の直彫り加工が可能

放電加工や研磨ではなく、直接切削で高精度な面を作れる。 -

極めて高い耐摩耗性

超硬の数十倍もの工具寿命を持ち、長時間の加工でも精度を維持。 -

高精度な形状加工が可能

刃先の摩耗が少ないため、ミクロン単位の精度が求められる加工にも対応。 -

表面粗さの向上

鏡面に近い加工面を得られ、仕上げ工程の短縮が可能。

適した加工対象と用途

| 加工対象 | 用途例 |

|---|---|

| 焼入れ鋼(HRC55〜70) | 金型の仕上げ加工、精密部品の形状切削 |

| 粉末ハイスや高硬度工具鋼 | 放電レスでの精密加工 |

| 鏡面仕上げが求められる面 | 微細部品、光学部品など |

CBNエンドミルは、放電加工やラッピング工程を省略できるため、加工工程の短縮と高効率化にも寄与します。

注意点と使い方のコツ

-

荒加工には不向き

CBNは非常に硬い反面、衝撃に弱いため重切削や断続加工には向きません。常に仕上げ加工用として使いましょう。 -

使用する機械の剛性が重要

高精度・高剛性のCNCマシニングセンタで使用することが前提。振動のある機械では工具破損のリスクが高まります。 -

切削条件はややシビア

低い切込み・高回転・低送りといった条件設定が基本。適正な条件管理が工具寿命に直結します。

CBNエンドミルは、超硬を超える硬さと耐摩耗性を持ち、焼入れ鋼の高精度仕上げ加工に特化したプレミアム工具です。工具単価は高価ですが、その分「仕上げ品質の向上」「加工時間の短縮」「工程削減」によるトータルコストダウンが期待できます。

「放電加工をやめたい」「焼入れ材でも高精度に削りたい」とお考えなら、CBNエンドミルの導入はその答えになるかもしれません。

刃数によるエンドミルの使い分け

エンドミルを使い分ける時に大事なポイントの1つに刃数があります。

エンドミルには2枚刃、3枚刃、4枚刃、6枚刃がありますが、それぞれをどのように使い分けるべきかも考えないといけません。

刃数が少ないほどチップポケットと呼ばれる切りくずを排出する溝が大きくなる一方で、エンドミルの芯部の太さが細くなるので弱くなります。

刃数が増えれば芯部が太くなりますが、チップポケットが小さくなるので切りくずの排出性が悪くなります。

こうした特徴をどのような加工に活かすべきかについては、別記事「エンドミルの2枚刃と4枚刃の違いと使い分け」で記載していますので参照してください。

エンドミルの超基本のまとめ

エンドミルは、フライス加工に欠かせない切削工具で、ドリルとは異なり側面や底面で削ることができるのが特徴です。加工内容や目的に応じて、さまざまなタイプが存在し、それぞれに適した使い分けが求められます。

主な種類は以下の通りです:

-

スクエアエンドミル(フラットエンドミル):汎用性が高く、平面や溝、側面加工に最適。

-

ラフィングエンドミル:荒削り用。切削抵抗が少なく、高能率な加工が可能。

-

ボールエンドミル:球状刃先で、曲面や3次元形状の仕上げに向く。

-

ラジアスエンドミル:刃先にRがついており、強度や仕上げ面の耐久性に優れる。

-

テーパーエンドミル:テーパー形状の加工や高剛性が求められる深堀り加工に適している。

さらに、エンドミルの性能を大きく左右するのが素材やコーティングです。

-

超硬エンドミル:硬度・耐久性ともに高く、難削材や高精度加工に最適。

-

コーティング付きエンドミル:耐摩耗性や耐熱性が向上し、加工効率や工具寿命がアップ。

コーティング付きドリルと普通のドリルの使い分けってどうする?

-

CBNエンドミル:焼入れ鋼の直彫り加工に対応し、超硬を凌ぐ精度と寿命を実現。

また、刃数によっても使い勝手が変わります。少ない刃数は切りくず排出性に優れ、多い刃数は剛性が高くなります。素材や加工内容に応じた選定が重要です。

初心者であっても、エンドミルの基本的な使い分けを理解すれば、ネットショップなどでも的確に選べるようになります。まずは加工対象・目的・条件に合わせて、適したエンドミルを選び、工具の性能を活かすことが、きれいな加工と効率化への第一歩です。