個人の趣味で部品加工をしてみようと思い、卓上フライス盤を購入される方もいらっしゃると思いますが、フライス加工で必ず必要になる工具がエンドミルですね。

エンドミル加工において、ダウンカットとアップカットの選択は仕上がりに大きな影響を与えます。本記事では、それぞれの特徴、メリット・デメリット、具体的な使い分け方を徹底解説。加工精度向上、工具寿命延長のための必読ガイドです。

刃物の回転数や送り速度も大事ですが、エンドミルの切削方向も意外と重要なんです。

ダウンカットとアップカット(アッパーカット)の違い【図解でわかりやすく解説】

フライス加工って何か、エンドミルとは何かを簡単に知っている人なら、エンドミルの切削方向の話も知っているかもしれませんね。

エンドミルは刃物であり、通常は右回転(時計回り)させながら被切削物に当てます。

この時、被切削物に対して刃物を左側で切削するか(ダウンカット)、右側で切削するか(アップカット)に別れます。

言葉で表現すると分かりにくいので、下の絵を見てください。

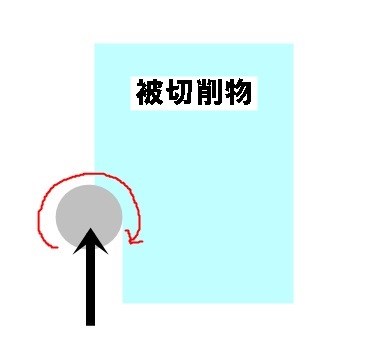

まずは、ダウンカットから。

被切削物に対してエンドミルが左側を通ります。

エンドミルは右回転(赤矢印)していますから、被切削物の切りカス(切粉)を内側に巻き込みながら削るイメージですね。

刃物は最初にまだ削っていない部分に当たり、内側に切り下げていく方法。

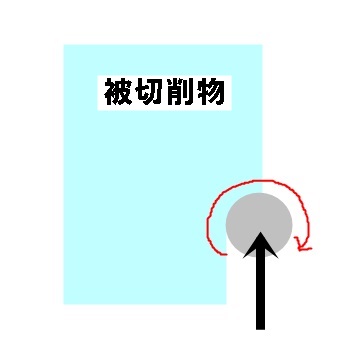

一方でアップカットは被切削物に対して右側をエンドミルが通りますので、このようになります。

切粉を外側に排出しながら切るイメージです。

刃物がすでに切削した面に当たり、すくい上げるように削ります。

このダウンカットとアップカットはどのエンドミルでも共通して使い分けをするようになります。

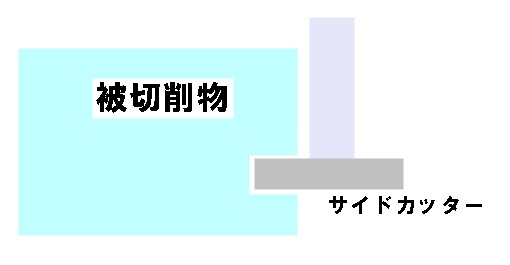

また、エンドミルだけでなく溝切り加工に使用するサイドカッター、Tスロッターという工具でも同じようにダウンで切るか、アップで切るかが重要になることがあるので後述します。

ダウンカット・アップカットのメリットとデメリット【比較表付き】

エンドミルの加工でダウンカットとアップカットの違いが分かったところで、それぞれの使い分けができないと意味がありません。

フライス加工の現場では、どちらの方法で加工するかを間違えると加工を失敗してしまうことがよくありますので注意しておきたいところです。

なので、それぞれのメリットとデメリットを確認してみよう。

| 項目 | ダウンカット | アップカット |

|---|---|---|

| 切削抵抗 | 小さい | 大きい |

| 工具寿命 | 長い | 短い |

| 切削面 | 粗い | きれい |

| ビビリ | 発生しにくい | 発生しやすい |

| 被削材への食い付き | 良好 | 悪い |

| 主な用途 | 荒加工、一般加工 | 仕上げ加工、薄板加工、高精度加工 |

| 推奨送り速度 | 速い | 遅い |

ここの表に書いたように、それぞれには特徴がありいますが、多くのフライス加工の現場では圧倒的にアップカットよりもダウンカットで加工することの方が多いです。

理由はいくつかあります。

1つは刃物の寿命が長くなるからです。

アップカットを多用すると、どうしても工具寿命が短くなってしまいます。刃物にかかる負荷が大きくなるのです。

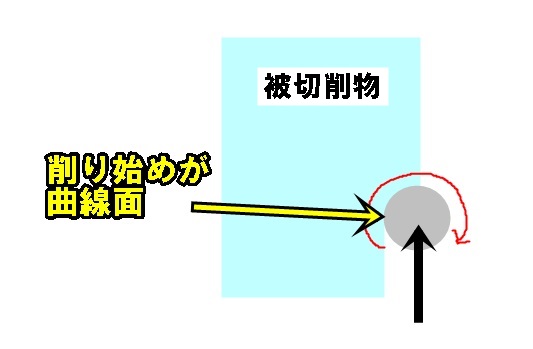

その理由は切り込み時に刃物にかかる負荷の問題が大きいです。刃物は回転しながら前に進みますが、最初に被切削物に刃物が当たる面がアップカットの場合は曲線面になり食いつきが悪いのです。

刃物が滑るというイメージ。なので、摩擦熱が大きくなってしまい磨耗が激しいわけです。

そのため、ビビりと言われる刃物の振動が起こり、加工面が波打ったようになってしまうこともあります。

ただし、アップカットのメリットはビビリがでなければ光沢面が出やすいということ。

(被切削物の種類によっては光沢がでないものもあります)

さらに、切粉を外側に排出しながら削るので、切粉の巻き込みによる刃物の折れの心配が少ないです。

一方で、ダウンカットの場合は切削面に光沢はほとんど出ませんが、食い込みが良いのでビビリも少なく刃物の磨耗が軽減されます。

ただし、ダウンカットをする場合の注意点があります。

機械剛性が低い場合にダウンカット荒削りを避けるべき理由【ビビリ・精度低下】

ダウンカットは刃物の磨耗も少なく、工具寿命も長くなるので大きいメリットがあるのですが、使用する工作機械によってはダウンカットではなくアップカットで加工しないといけないことがあります。

機械の剛性がポイントであり、ダウンカットは切り始めの刃物の食いつきがよいのですが切削抵抗(衝撃)が大きくなります。なので、機械の剛性が低かったり、汎用と呼ばれる機械の場合は俗に「持っていかれる」と表現する現象が起きてしまいます。

最近はNC制御された(コンピューター制御)された機械を多用する会社がほとんどなので、意外と知らない人は多いです。

汎用のフライス盤のようにコンピューターで動きが制御されていないものは、基本的にハンドルを回すことで機械に組み込まれたネジの回転が起こり、それによってテーブルを左右前後に動かします。

なので、刃物が被切削物に当たった時の衝撃や切削中の抵抗がハンドルの回転の重さに伝わってきます。

切削抵抗が大きくなれば、ハンドルを回すのが重くなりますし、逆に切削抵抗が小さくなればハンドルは軽くなります。ここで、先ほどの「持っていかれる」という表現が意味するのは、ハンドルが持っていかれるということです。

ダウンカットの場合、エンドミルの刃が被切削物をかき込みながら前に進むので、刃物を被切削物に当てると自動的に刃物は前へ進もうという力が働きます。

なので、ハンドルがググッと切削方向に勝手に回されてしまうのです。

つまり、ダウンカットで削る場合は切削方向へハンドルをブレーキをかけながら回さないといけないのです。これが非常に難しい。

場合によっては、一気に削りすぎて刃物を破損させたり加工物を飛ばしてしまったりすることもあるのです。この理由から、できれば卓上フライス盤や汎用フライス盤では、切削抵抗が大きくなる荒削りの時はアップカットで削る方がベストなのです。

アップカットならすくい上げるように切削するので、「持っていかれる」という現象が起きませんから。

アップカット荒削りのポイント:仕上げ代は1mm以上確保【精度維持の秘訣】

汎用フライス盤でアップカットによる荒削りをする場合、必ず仕上げシロとして最低でも 1mm 以上は残しておかなければなりません。アップカットはどうしても食いつきが悪いので、刃物が被切削面に吸い込まれるように食いついていきます。

つまり、機械値よりも必ずと言ってよいほど削りすぎてしまいます。

1mm 以下の切削量(仕上げ加工)の場合は問題ありませんが、1mm を超える切削量の場合は必ず仕上げシロを十分確保しておいてください。

汎用機での手順としては、荒削り用のエンドミルで仕上げシロ2mmを残してアップカット。工具はそのままで、仕上げシロ 0.1 ~ 0.5mm を残してダウンカット。仕上げ用のエンドミルで残りを仕上げるというのが一例ですね。

NCフライスやマシニングセンターなど、コンピューター制御された機械の場合は、最初から仕上げシロ 0.1 ~ 0.5 mm を残してダウンカットで荒削りしても問題ありません。

ダウンカット時の切削カス巻き込み対策【トラブル回避の重要ポイント】

エンドミルやサイドカッター、Tスロッターでは必ずダウンカットによる工具破損が懸念されます。

特に細い溝を切るときには、切りカスの逃げ口がないので工具に巻き込まれてしまうのです。切削中の工具に切りカスが巻き込まれるとどうなるでしょう?

そうです。余計な切削抵抗が生まれ、刃物が折れやすくなるのです。

エンドミルで加工する時にはさほど問題にはならないことも多いのですが、とりわけサイドカッターやTスロッターは被切削物の横側を切りますので、切りカスが下に落ちにくく詰まりやすくなります。

従って、サイドカッターやTスロッターで加工する時の鉄則はアップカットするということになります。

以上がエンドミルを使うときに注意するダウンカットとアップカットの使い分けになります。まぁ、論より証拠で実際に自分でやってみれば、早い話が経験として身につくということです。

まとめ:最適なカット方法を選んで加工精度を向上させよう

この記事では、エンドミル加工におけるダウンカットとアップカットの違い、それぞれのメリット・デメリット、そして具体的な使い分けについて解説してきました。最後に、これらの情報をまとめ、最適なカット方法を選ぶことでいかに加工精度を向上させられるのかを改めて確認しましょう。