部品加工(フライス加工)では、様々な形の素材を削ることがあります。

四角いブロック状のものから、丸いもの、そして鋳造や鍛造された複雑な形状のものまで。

そういった材料をフライス盤で削るときには、素材(工作物)を固定する必要があり、固定方法を間違えると加工精度が出なくてNG品を作ってしまったりするし、時には加工中に工作物がぶっ飛んでしまう事故が起こる可能性だってあります。

なので、しっかりと工作物を固定できるようにしましょう!!

小さい部品を固定する方法

フライス加工において何かを削る時、工作物は必ず固定しないといけません。

どんなに小さくても、まさか手に持ったりとか、そのへんにコロコロと転がしたまま回転させたドリルやエンドミルなどを当てる人はいないと思いますが、品物はぶっ飛びます。(超危険)

絶対に加工できません。

加工方法は色々ありますが、全てにおいて固定(クランプ)は必須です。

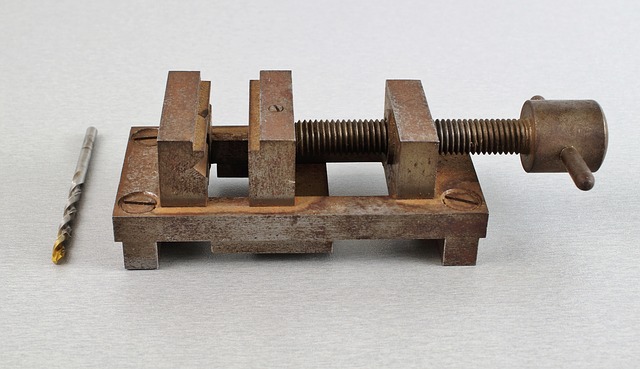

例えば、金属ブロックならば下の写真のようなバイスと呼ばれるもので挟みます。

可動する口でしっかりと挟んで固定すれば、人間の手で引っ張っても取れなくなります。

油圧で挟み込むタイプと油圧ではない手締めタイプがあります。

四角ではなく丸い形状のものになるとバイスでは挟みにくいですし、油圧で締め付けると変形する可能性もありますね。

なので、丸いものになればチャックと呼ばれるもので固定することが多いです。

こちらは爪と呼ばれるものが放射線状に可動することで加工物を固定します。

チャックは爪が3つの「三つ爪チャック」の他、爪が4つある「四つ爪チャック」があります。

フライス盤で使用する手締めの三つ爪チャックはスクロールチャック型のものがほとんどで、ハンドルを回すと3つの爪が同時に動きます。

一方、四つ爪チャックは各爪が独立して動くようになっていて、四角いものでも掴めたりします。

ただ、工作物をチャックの中心にセットするのに時間がかかるので芯出しをするのが結構大変です。

芯出しはフライスの基本中の基本ですので、「芯出しを制する者はフライス加工を制する!初心者はよく聞け!」の記事も参考にしてください。

ちなみに、NC旋盤で使用するチャックは油圧チャックが多いです。

汎用旋盤は手で締めるタイプのスクロールチャックになっています。

大きい部品を固定する方法

大きな加工品であったり、チャックやバイスによる固定で加工上の都合が悪いものにおいては、機械のテーブルに直接クランプすることもあります。

とにかく、しっかりと固定して切削工具を当てて削っても加工物が動かないようにしなければいけないのです。

固定が甘かったり、固定方法を誤っていたりするとビビりの発生の原因にもなります。

>>エンドミル加工の時にびびり振動が発生してしまう理由と対策方法

時々、加工中に「品物が動いた」という状況になることがあります。

これは、切削負荷が大きすぎて加工物の固定力が負けてしまうことです。

なので、固定できたとしてもどれくらいの切り込み量、どれくらいの速度で削るかの判断が経験を要する部分になってきます。

大きな部品以外にも、薄い板を加工するときなどもクランプをすることがありますし、輪郭が四角い形状ではなく湾曲した形状のものなんかは、バイスやチャックで掴めませんのでクランプします。

鋳造品や鍛造品の2次加工をするときにはクランプすることも多いです。

治具を使った固定方法

バイスやチャックによる固定、クランプによる固定以外には、加工治具を使って製品を固定する場合もよくあります。

ある程度製品の形になっている鋳造品や鍛造品をフライス加工するときには、他の四角いブロックにその製品の形に彫り込んだ治具を用意します。

彫り込んだ部分に鋳造品や鍛造品をはめ込んでクランプしたり、ネジ穴がある場合はそのネジ穴を利用して動かないように引っ張り込んだりもします。

どうやって固定するかを考えるのは、フライス加工職人の知識と経験によって様々。

同じ製品を加工するにしても、人によって加工手順が異なったりすることは普通にあります。

まとめ

もし、あなたが今何かしらのフライス加工を行うのであれば、まずは工作物の固定方法を考えないといけません。

穴あけでも、切り落としでも、面切削でも、まずは固定方法。

加工には必ず順番というものがあり、中には加工の順番を間違えると作れなくなってしまうものもあるくらいです。

「作れなくなる」というのは、まさに固定の方法が無くなるということ。

クランプする部分が無くて、次の加工ができなくなるということ。

なので、あなたがフライス加工職人として仕事をするうえで学ぶべきことは、加工工程を考える力を身つけることです。

頑張ってください。