「穴径が安定しない」「公差が合わない」──そんな加工トラブルに悩んでいませんか?

金属加工の現場では、下穴加工と仕上げ精度が品質を大きく左右します。その中で注目されているのがドリルリーマです。

本記事では、ドリルリーマとは何かを基礎から解説し、ドリルやリーマとの違い、正しい使い方、加工精度が向上する理由まで詳しく説明します。

初心者の方でもイメージしやすいよう、現場目線で丁寧に解説します。

ドリルリーマとは何かを正しく理解する

ドリルリーマとは、穴加工において切削と仕上げを高次元で両立させる複合機能工具です。単なる「精度の良いドリル」ではなく、切削作用とバニシング(塑性加工)作用を組み合わせることで、穴径精度・真円度・面粗さを安定させる点に本質的な価値があります。

一般的なドリル加工では、切削抵抗の変動や工具の振れによって、穴径のばらつきや表面粗さの悪化が起こりやすくなります。ドリルリーマは、先端部で必要最小限の切削を行い、その後の刃部で穴内面を均一に整えながら押しならす設計となっており、これが加工精度向上の大きな要因です。

特に注目すべき点が、ドリルリーマが持つバニシング効果です。これは、刃先が材料を削り取るだけでなく、穴内面を塑性変形させながら平滑化する作用を指します。この作用により、切削痕が抑えられ、面粗さの低減・耐摩耗性の向上・圧入部の保持力向上といった副次的な効果も得られます。

つまりドリルリーマは、「下穴加工用工具」でありながら、最終仕上げ工程に近い品質を下穴段階で実現できる高度な切削工具です。後工程でのリーマ負荷を軽減し、工程短縮や工具寿命の延長にも貢献するため、量産加工や高精度部品加工の現場で重要な役割を果たしています。

ドリルリーマの定義

ドリルリーマとは、ドリル加工後の穴を高精度な状態に整えることを目的として設計された複合機能型切削工具です。単純に穴を拡張する工具ではなく、穴径精度・真円度・円筒度・面粗さといった幾何公差を安定させる役割を担います。

一般的なドリル加工では、切削抵抗の変動、刃先の振れ、被削材の硬さムラなどにより、穴径や形状精度が不安定になりやすい傾向があります。ドリルリーマは、こうしたドリル加工特有のばらつきを抑制し、後工程に適した「質の高い下穴」を形成するための工具です。

工具構造としては、先端部で最小限の切削を行いながら軸芯を安定させ、続く刃部で穴内面を均一に整える設計となっています。この過程では、切削作用に加えて軽微な塑性変形(バニシング効果)も発生し、これが面粗さの改善や寸法安定性の向上に寄与します。

その結果、加工後の穴は寸法ばらつきが少なく、真円度や同軸度にも優れた状態となり、圧入・タップ加工・ピン挿入など後工程の信頼性向上につながります。ドリルリーマは、単なる中間工具ではなく、加工品質を左右する重要な役割を担う切削工具といえます。

ドリル・リーマとの違い

ドリル・リーマ・ドリルリーマは用途が似ているため混同されやすいですが、切削量・目的・加工結果の点で明確な違いがあります。

ドリルは主に穴を生成するための工具で、切削量が大きく、生産性に優れる一方、穴径精度や真円度は工具条件や加工状態の影響を受けやすくなります。そのため、ドリル加工のみで高精度な穴を得ることは難しいケースが多くあります。

リーマは、既に開けられた下穴を極少量切削し、最終寸法と高い面品位を得るための仕上げ工具です。非常に高精度な加工が可能ですが、その分、下穴精度や加工条件への要求が厳しく、工程数も増える傾向があります。

これに対しドリルリーマは、ドリルとリーマの中間的存在であり、下穴工程の段階で高い寸法安定性と形状精度を確保できる点が最大の特徴です。「ドリル加工だけでは精度が不足するが、リーマ工程を追加するほどの精度は不要」という条件下で、工程短縮と品質安定を同時に実現できる最適な選択肢となります。

ドリルリーマで加工精度が上がる理由

ドリルリーマを使用することで加工精度が向上する最大の理由は、穴加工工程における「切削」と「精度決定」の役割を明確に分離できる点にあります。一般的なドリル加工では、穴生成と精度確保を同時に行うため、切削負荷の変動がそのまま穴精度のばらつきにつながります。

ドリルリーマは、先端部で必要最小限の切削を行いながら軸芯を安定させ、その後の刃部で穴径を均一に整える構造を持ちます。これにより、切削抵抗が工具全体に分散され、刃先の振れ・たわみ・熱変形といった精度低下要因を抑制できます。結果として、ドリル単体加工に比べて、穴径の再現性が大幅に向上します。

下穴加工と仕上げの関係

高精度な穴加工では、「どの工程で位置決めを行い、どの工程で寸法を決めるか」を明確に設計することが不可欠です。ドリルリーマは、下穴工程の段階で穴位置・軸芯・円筒度を高いレベルで安定させる役割を担います。

下穴の幾何精度が確保されていれば、後工程のリーマ加工では切削量が均一となり、局所的な負荷集中が発生しません。これにより、刃欠けや異常摩耗を防ぎ、工具寿命の延長・加工条件の安定化・不良率の低減につながります。特に量産加工やNC・マシニング加工では、この工程分離による安定性が品質管理上の大きなメリットとなります。

公差・面粗さへの影響

ドリルリーマは、切削量を最小限に抑えつつ穴内面を均一に整えるため、穴径公差±0.01mm前後といった安定した寸法管理が可能になります。さらに、刃部後半で発生する軽度の塑性変形(バニシング効果)により、切削痕が押しならされ、面粗さの改善が期待できます。

面粗さが向上すると、圧入部品では保持力が安定し、摺動部では摩耗や焼き付きの発生リスクが低減します。これは単なる見た目の品質向上ではなく、製品の耐久性・信頼性・機能寿命を底上げする重要な要素です。ドリルリーマは、穴加工工程において寸法精度と表面品位を同時に高める、非常に合理的な工具といえます。

ドリルリーマの使い方と注意点

ドリルリーマは、下穴精度と表面品位を同時に高められる非常に有効な工具ですが、その性能は加工条件の設定精度に大きく左右されます。ドリルと同様に扱ってしまうと、切削抵抗の増大や工具寿命の低下を招き、期待した精度が得られません。ここでは、実際の加工現場で特に重要となるポイントを専門的な視点で解説します。

回転数・送り速度の考え方

ドリルリーマの回転数設定では、切削速度(Vc)を抑え、安定した切削状態を維持することが基本方針となります。一般的には、同径のドリル加工に比べて回転数を20〜40%程度低く設定するケースが多く、これにより刃先温度の上昇や溶着の発生を防止できます。

送り速度についても、「高送り=高能率」という考え方は適用できません。ドリルリーマは切削量が少ない分、送り過多になると刃先に局所的な負荷が集中し、刃欠け・びびり・穴径拡大といった不具合が発生しやすくなります。基本は、低送り・一定送りを維持し、切削音や負荷変動が出ない条件を探ることが重要です。

また、切削油の使用は必須といえます。適切な切削油を供給することで、摩擦熱の低減、切りくず排出性の向上、さらにバニシング効果による面粗さ改善が安定して得られます。特に鋼材やSUS系材料では、油剤選定が加工結果を大きく左右します。

よくある失敗と対策

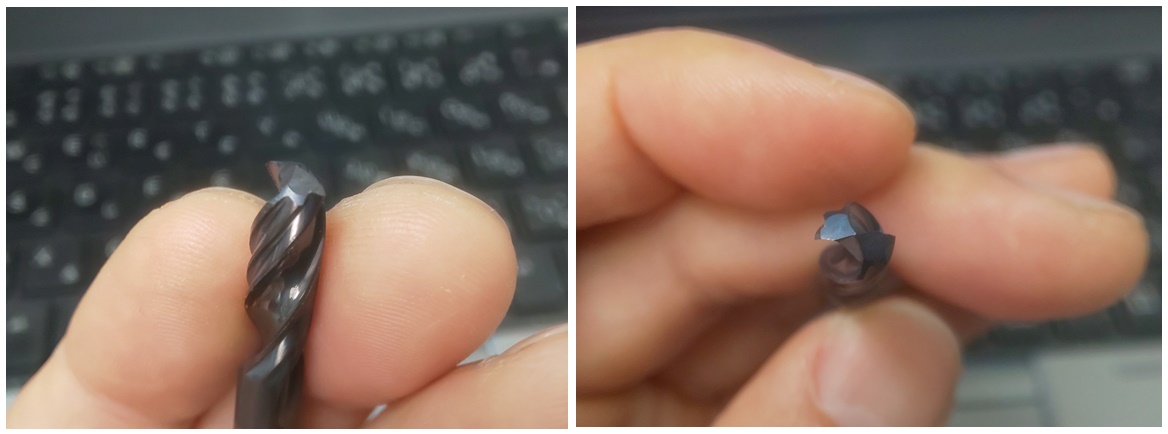

ドリルリーマ使用時の代表的な失敗は、「ドリルと同じ加工条件で使用してしまう」ことです。高速回転・高送りで加工すると、刃先が被削材を過剰に削り、塑性仕上げが成立せず、面粗さや寸法精度が悪化します。

また、下穴径の設定ミスも頻発するトラブルの一つです。下穴が小さすぎる場合、ドリルリーマに過大な切削負荷がかかり、摩耗や折損の原因となります。逆に下穴が大きすぎると、ガイド性が失われ、穴径や真円度が不安定になります。メーカー推奨の下穴径を厳守し、加工条件を数値で管理・再現することが安定加工への近道です。

これらのポイントを意識して使用すれば、ドリルリーマは高精度・高再現性を実現できる非常に信頼性の高い切削工具となり、工程短縮と品質安定の両立に大きく貢献します。

まとめ

ドリルリーマは、単なる穴あけ工具ではなく、下穴加工の段階で穴精度と表面品位を高いレベルで安定させるための高度な切削工具です。ドリル加工に比べて切削負荷を分散でき、刃先の振れや摩耗による寸法ばらつきを抑制できる点が大きな特徴です。

また、ドリルリーマは切削作用に加えて軽度の塑性変形(バニシング効果)を伴うため、真円度・円筒度・面粗さの改善が同時に期待できます。これにより、後工程であるリーマ加工や圧入・タップ加工の安定性が向上し、工程短縮や工具寿命の延長といった生産性面でのメリットも得られます。

一方で、ドリルリーマは加工条件への依存度が高く、回転数・送り速度・下穴径・切削油の選定を誤ると、本来の性能を発揮できません。ドリルと同じ感覚で使用するのではなく、仕上げ寄りの工具であることを理解した条件設定と数値管理が不可欠です。

正しい知識と使い方を身につけることで、ドリルリーマは「精度が出ない」「ばらつきが多い」といった穴加工の課題を解決し、製品品質・信頼性・加工効率を総合的に底上げする強力な武器となります。高精度加工を安定して実現したい現場において、ドリルリーマは欠かせない切削工具の一つといえるでしょう。