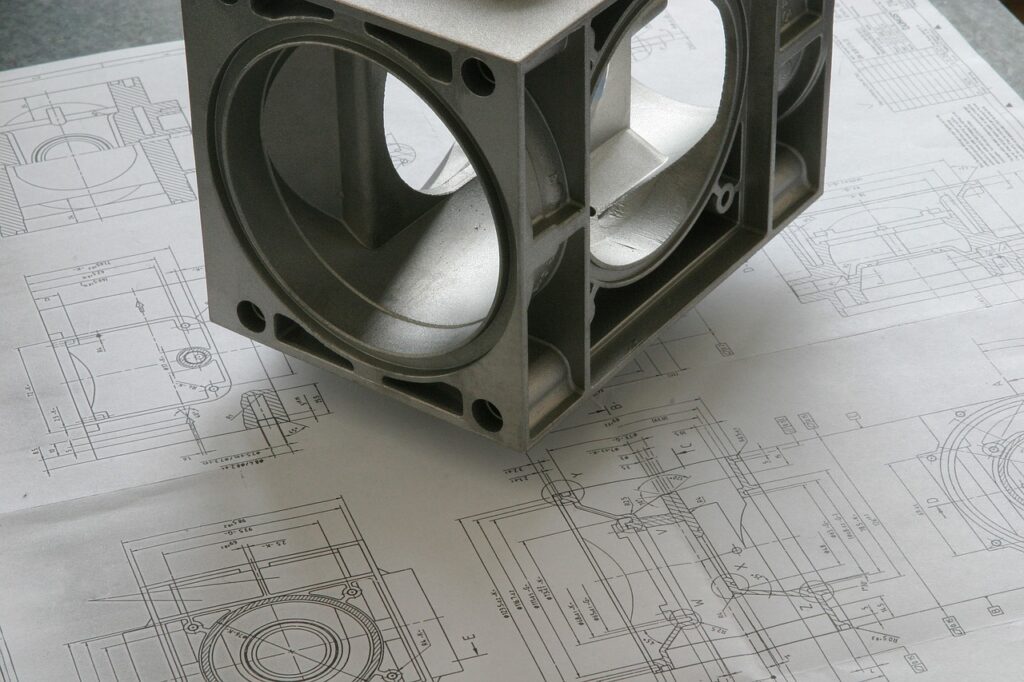

鋳物は、その優れた強度と複雑な形状への成形性から、自動車のエンジンブロックやマンホールの蓋、産業機械のフレームなど、私たちの生活と産業を支える幅広い分野で活躍しています。

しかし、鋳物の表面は、時間とともに赤茶色の錆が浮きやすく、無機質な灰色になりがちです。まるで古い工場の壁のように、無骨な印象を与えてしまうことも少なくありません。

そこで、鋳物の耐久性と美観を同時に向上させる技術が「黒染め」です。黒染めは、鋳物の表面に吸い込まれるような漆黒の保護膜を形成し、耐食性、耐摩耗性を飛躍的に高めます。この黒い皮膜は、単なる色付けではなく、金属本来の重厚感と深みを引き出し、製品に新たな価値を与えます。

特に、中小製造業においては、高品質な製品をいかに効率的に、そしてコストを抑えて製造するかが、生き残りをかけた重要な課題です。

本記事では、鋳物の黒染めについて、その基本原理から、加温黒染めと常温黒染めの詳細な比較、リューブライトなどの他の表面処理との違い、さらには色ムラや剥がれといった現場で起こりうるトラブルシューティングまで、技術者の皆様が現場で直面するあらゆる課題を解決するための情報を網羅的に解説します。

四三酸化鉄(Fe3O4)皮膜がどのように生成されるのか、アルカリ溶液の濃度や温度が仕上がりにどう影響するのか、鋳鉄の種類(ねずみ鋳鉄、ダクタイル鋳鉄など)と黒染めの相性、熱処理後やワイヤーカット後の黒染めにおける具体的な注意点など、実践的な情報を提供します。

この記事が、皆様の製品の品質向上とコスト削減に貢献できれば幸いです。

鋳物の黒染めとは?基本原理と目的

黒染めの基本原理:四三酸化鉄皮膜の生成

黒染め(黒色酸化鉄処理、アルカリ着色処理とも呼ばれる)は、鉄鋼製品を苛性ソーダ(NaOH)を主成分とするアルカリ性の水溶液に浸漬し、高温(約140~150℃)で煮沸することで、表面に四三酸化鉄(Fe3O4)の緻密な黒色皮膜を生成する表面処理技術です。

この皮膜は、まるでベルベットのような滑らかな質感で、隙間なく覆われた構造を持ち、素材を腐食から保護する役割を果たします。化学式で表すと、以下の反応が起こっています。

3Fe + 4H₂O → Fe₃O₄ + 4H₂

この反応により生成されるFe₃O₄、すなわちマグネタイトは、安定した酸化物であり、素材の表面を覆うことで、酸素や水分などの腐食因子から効果的に遮断します。皮膜厚は通常1~2μm程度と非常に薄いですが、多孔質な構造を持つため、後処理として防錆油やワックスなどを塗布することで、より高い防錆効果と潤滑性を得ることができます。

この多孔質な構造は、塗布した油を保持する役割も果たし、長期的な防錆効果と、摺動部品であれば摩擦低減に貢献します。

黒染め皮膜の生成過程をもう少し詳しく見てみましょう。

- 脱脂: 鋳物表面の油分や汚れを除去します。

- 酸洗い: 表面の酸化皮膜や錆を除去し、活性な金属表面を露出させます。

- 水洗: 酸洗いで使用した酸を完全に洗い流します。

- 黒染め処理: アルカリ溶液に浸漬し、加熱することでFe₃O₄皮膜を生成します。

- 水洗: 黒染め液を洗い流します。

- 防錆処理: 防錆油やワックスなどを塗布し、防錆効果を高めます。

この一連の工程を経ることで、鋳物は美しく、そして強靭な黒色の保護膜を纏うのです。

鋳物における黒染めの目的と効果:防錆、耐食性、意匠性向上

鋳物を黒染めする主な目的は、錆の発生を抑制し、製品の寿命を延ばすこと、すなわち防錆、耐食性の向上です。生成された四三酸化鉄皮膜は、外部環境から素材を遮断し、錆の進行を食い止めます。

具体的には、以下のような効果が期待できます。

- 防錆効果: 湿気や塩分などによる腐食から保護

- 耐摩耗性向上: 部品同士の摩擦による摩耗を軽減

- 意匠性向上: 深みのある黒色による高級感の演出

- 寸法精度への影響が少ない: 薄い皮膜のため、寸法変化が少ない

- 密着性が高い: 皮膜が素材と化学的に結合するため、剥がれにくい

黒染めの種類と特徴

加温黒染めと常温黒染めの違い:特徴、用途、コスト比較

黒染めは、処理温度の違いによって大きく分けて加温黒染めと常温黒染めの2種類があります。それぞれの特徴、用途、コストを比較してみましょう。

| 項目 | 加温黒染め | 常温黒染め |

|---|---|---|

| 処理温度 | 約140~150℃ | 常温(約20~30℃) |

| 処理液 | 苛性ソーダを主成分とするアルカリ性水溶液 | 特殊な化学薬品を使用 |

| 皮膜の厚さ | 1~2μm | 0.5~1μm |

| 特徴 | 皮膜の密着性、耐食性、耐摩耗性に優れる。均一な仕上がりが得られやすい。 | 寸法変化が非常に少ないため、精密部品に適している。比較的簡易な設備で処理が可能。 |

| 用途 | 自動車部品、機械部品、工具、建築金物など、高い耐久性や防錆性が求められる製品。 | 精密機器、電子部品、光学機器、小型部品など、寸法精度が重要な製品。 |

| コスト | 設備費、エネルギーコストが高い。大量処理に向く。 | 設備費、エネルギーコストが低い。少量多品種生産や補修作業に向く。 |

| 外観 | 深みのある均一な黒色 | やや灰色がかった黒色になる場合がある |

加温黒染めは、高温で処理を行うため、皮膜の結晶構造が緻密になり、優れた特性を発揮します。まるで熱い鉄板に水をかけると水蒸気が勢いよく立ち上るように、アルカリ溶液と鉄が激しく反応し、強固な皮膜を形成します。

一方、常温黒染めは、化学反応を利用して皮膜を生成するため、寸法変化を最小限に抑えることができます。これは、精密な歯車や電子部品など、わずかな寸法の狂いも許されない部品に最適な処理方法と言えます。

どちらの方法を選択するかは、製品の用途や求められる性能、コスト、生産量などを総合的に考慮して決定する必要があります。

黒染めと他の表面処理(メッキ、塗装、リューブライト等)との比較

黒染めは、メッキや塗装、リューブライト(リン酸マンガン処理)といった他の表面処理と比較して、それぞれ異なる特徴を持っています。それぞれの処理方法を比較し、どのような場合にどの処理が適しているのかを見ていきましょう。

| 表面処理 | 耐食性 | 耐摩耗性 | 意匠性 | コスト | 寸法変化 | 主な用途 |

|---|---|---|---|---|---|---|

| 塗装 | 低 | 低 | 高(多様な色) | 低 | 大 | 建材、家電製品、自動車ボディなど |

| リューブライト(リン酸マンガン処理) | 中 | 高 | 中 | 中 | 小 | 摺動部品、歯車、軸受けなど |

| 無電解ニッケルめっき | 高 | 高 | 中(光沢または無光沢) | 高 | 小 | 精密機器、電子部品、金型など |

このように、黒染めは他の表面処理と比較して、コスト、寸法変化、意匠性のバランスが取れた処理方法と言えます。特に、寸法の精度が求められる機械部品や、外観の美しさも重視される製品に適しています。

鋳物の黒染め工程と注意点

黒染め前処理(脱脂、酸洗い)の重要性

黒染めの仕上がりを大きく左右するのが、前処理です。特に、脱脂と酸洗いは、黒染め皮膜の密着性を高め、均一な仕上がりを得るために非常に重要な工程です。まるで料理の下ごしらえのように、この工程を丁寧に行うことで、後の仕上がりに大きな差が生まれます。

脱脂

鋳物表面には、加工油や防錆油、切削油、指紋など、様々な油分や汚れが付着している場合があります。これらの油分は、黒染め液の浸透を妨げ、色ムラや剥がれの原因となります。

脱脂は、アルカリ性洗浄液や溶剤などを用いて行われます。超音波洗浄を併用することで、より効果的に油分を除去することができます。

脱脂が不十分だと、黒染め後に油分が浮き出てきて、まだら模様になったり、部分的に黒染めが乗らなかったりします。

酸洗い

脱脂後、鋳物表面の酸化皮膜や錆を除去し、活性な金属表面を露出させるために酸洗いを行います。酸洗いには、塩酸や硫酸などの酸性溶液が使用されます。

酸洗いの時間や濃度は、鋳物の材質や表面状態によって調整が必要です。酸洗いが不十分だと、黒染め皮膜の密着性が低下し、剥がれやすくなります。逆に、酸洗い時間が長すぎると、素材自体を溶解させてしまい、寸法精度に影響を与える可能性があります。

水洗

酸洗い後は、酸性溶液を完全に洗い流すために、十分な水洗を行います。水洗が不十分だと、黒染め液に酸が混入し、処理液の性能を低下させる原因となります。

黒染め処理における注意点:色ムラ、剥がれ、材質の影響

黒染め処理では、色ムラや剥がれといった問題が発生する可能性があります。これらの問題を未然に防ぐためには、以下の点に注意が必要です。

色ムラ

色ムラの主な原因は、処理液の温度管理不良、浸漬時間の不均一、そして前処理(脱脂、酸洗い)の不備などが挙げられます。

処理液の温度は、常に一定に保つように管理する必要があります。温度計などを活用し、定期的に確認することが重要です。また、浸漬時間は、製品の形状、材質、そして使用する処理液の種類によって適切な時間を設定する必要があります。例えば、複雑な形状の製品は、単純な形状の製品よりも浸漬時間を長くする必要がある場合があります。

前述の通り、前処理(脱脂、酸洗い)が不十分だと、色ムラの大きな原因となります。油分や酸化皮膜が残存していると、黒染め液が均一に反応せず、まだら模様になってしまうことがあります。ワークの体積が大きい場合は、湯洗槽でワークを予熱してから黒染槽に入れることで、温度の急激な低下を防ぎ、色ムラを大幅に改善できる場合があります。これは、黒染槽内の温度を安定させ、均一な反応を促す効果があります。

剥がれ

剥がれは、黒染め皮膜と素材との密着性が不足している場合に発生します。原因としては、前処理の不備、処理液の濃度管理不良、そして処理時間の不足などが考えられます。

特に、酸洗いが不十分だと、皮膜の密着性が著しく低下します。酸洗いが不十分な場合、素材表面の活性が十分に得られず、黒染め皮膜がしっかりと結合できないためです。また、素材の表面粗さが大きい場合も、剥がれが発生しやすいため、適切な表面粗さに調整する必要があります。表面粗さが大きすぎると、皮膜が均一に形成されず、剥がれの原因となります。

材質の影響

鋳物の材質(ねずみ鋳鉄、ダクタイル鋳鉄など)によっても、黒染めの仕上がりに影響が出ることがあります。

ねずみ鋳鉄は一般的に黒染めが比較的容易で、均一な仕上がりを得やすいです。しかし、黒鉛が表面に露出しているため、耐食性はダクタイル鋳鉄に劣る傾向があります。

一方、ダクタイル鋳鉄は、ねずみ鋳鉄に比べて強度、靭性、延性に優れていますが、黒染めはやや難しく、色ムラが発生しやすい傾向があります。これは、ダクタイル鋳鉄に含まれる球状黒鉛が、黒染め皮膜の生成に影響を与えるためです。黒染めを行う場合は、適切な前処理と、処理液の濃度、温度、浸漬時間などの処理条件を慎重に調整する必要があります。

また、鋳造時に発生する鋳巣(鋳物の内部にできる空洞)などの欠陥も、黒染めの仕上がりに影響を与える可能性があります。鋳巣があると、黒染め液が内部に浸透し、後工程で問題が発生する可能性があります。

熱処理後の黒染め

熱処理後の鋳物に黒染めを行う場合は、表面にスケール(酸化皮膜)が生成しているため、通常の酸洗いよりも強力な酸洗いが必要となる場合があります。スケールが残存していると、黒染め皮膜が均一に形成されず、剥がれの原因となります。

また、熱処理によって材質が変化している場合もあるため、黒染め液の濃度や温度、浸漬時間などの処理条件を調整する必要があります。熱処理の種類によっては、黒染めが適さない場合もあります。

ワイヤーカット後の黒染め

ワイヤーカット後の表面は、加工油などが付着しているだけでなく、微細な凹凸が生成されているため、入念な脱脂と酸洗いが必要です。特に、ワイヤーカットで使用される加工液は、黒染め皮膜の生成を阻害する成分が含まれている場合があるため、完全に除去する必要があります。

また、ワイヤーカットによって表面に微細なクラック(亀裂)が発生している場合、黒染め処理によってクラックが拡大する可能性もあるため、注意が必要です。必要に応じて、ワイヤーカット後に研磨などの前処理を追加することで、より良好な黒染め仕上がりを得ることができます。

鋳物の材質と黒染めの仕上がり

鋳鉄の種類(ねずみ鋳鉄、ダクタイル鋳鉄など)と黒染めの相性

鋳鉄は、その組織の違いによって、ねずみ鋳鉄、ダクタイル鋳鉄、可鍛鋳鉄などに分類されます。これらの材質は、成分や組織が異なるため、黒染めの仕上がりにも差が生じます。

それぞれの特徴と黒染めへの影響を見ていきましょう。

ねずみ鋳鉄

ねずみ鋳鉄は、組織中に片状(へんじょう)黒鉛を含む鋳鉄です。その名の通り、破断面がねずみ色に見えることからこの名が付けられました。

黒鉛が片状に分散しているため、黒染めが比較的容易で、均一な黒色皮膜が得られやすいという特徴があります。これは、黒染め液が黒鉛の間にも浸透し、皮膜形成を助けるためです。しかし、黒鉛が表面に露出しているため、耐食性はダクタイル鋳鉄に劣ります。また、衝撃に対する強さ(靭性)も比較的低い傾向があります。

主に、機械のフレームやハウジングなど、強度はそれほど要求されないが、寸法安定性や振動吸収性が求められる用途に使用されます。

ダクタイル鋳鉄

ダクタイル鋳鉄は、組織中に球状黒鉛を含む鋳鉄です。ねずみ鋳鉄に比べて強度、靭性、延性に優れており、「球状黒鉛鋳鉄」とも呼ばれます。

この球状黒鉛組織のおかげで、ねずみ鋳鉄に比べて引張強度や伸びが大幅に向上しています。しかし、黒染めはやや難しく、色ムラが発生しやすい傾向があります。これは、球状黒鉛が黒染め皮膜の生成を阻害するためです。球状の黒鉛は、黒染め液の浸透を妨げ、均一な皮膜形成を阻害する要因となります。そのため、ダクタイル鋳鉄に黒染めを行う場合は、適切な前処理(特に酸洗い)と、処理液の濃度、温度、浸漬時間などの処理条件を慎重に調整する必要があります。

自動車部品や産業機械の重要部品など、高い強度と靭性が求められる用途に広く使用されています。

可鍛鋳鉄

可鍛鋳鉄は、白鋳鉄を熱処理することで黒鉛を球状化した鋳鉄です。白鋳鉄は、組織中に炭化鉄(セメンタイト)が多く含まれるため非常に硬く脆いですが、適切な熱処理(可鍛化処理)を施すことで、黒鉛を球状化し、靭性や延性を向上させることができます。

ダクタイル鋳鉄と同様に、黒染めはやや難しいですが、適切な前処理と処理条件の調整を行うことで良好な仕上がりを得ることができます。ただし、ダクタイル鋳鉄ほど高い強度や靭性は持ちません。主に、パイプ継手やバルブなど、複雑な形状で、ある程度の靭性が求められる用途に使用されます。

まとめ

この記事では、鋳物の表面処理技術である「黒染め」について、その基本原理から種類、工程、注意点、そして材質との相性まで、幅広く解説してきました。黒染めは、鋳物の耐食性、耐摩耗性を向上させるだけでなく、深みのある黒色によって意匠性も高める、まさに一石三鳥の効果を発揮する表面処理です。特に、中小製造業においては、品質向上とコスト削減の両立が重要な課題となりますが、適切な黒染め処理を選択することで、この課題に効果的に対応できます。

加温黒染めと常温黒染めは、それぞれ特徴と用途が異なり、製品の特性や求められる精度によって最適な方法を選択することが重要です。また、黒染めの仕上がりは、前処理(脱脂、酸洗い)や材質(ねずみ鋳鉄、ダクタイル鋳鉄など)によって大きく左右されるため、適切な管理と調整が不可欠です。本記事で解説した情報を活用し、黒染めを効果的に活用することで、製品の付加価値を高め、競争力強化に繋げていただければ幸いです。