金属加工のことに少し興味が湧いてくると、部品加工の依頼をしようとするときに頭をよぎるのが焼入れです。

金属部品の強度や耐摩耗性を高めたいとき、「焼入れ」を行うのですが、同じ焼入れでも「浸炭焼入れ」という言葉を聞くと、「普通の焼入れとどう違うの?」と疑問に感じたことはありませんか?

この記事では、金属表面を硬くしつつ内部の靭性(ねばり強さ)を保てる浸炭焼入れの特徴や原理を、他の焼入れ方法との違いに触れながらわかりやすく解説します。

素材ごとの適用可否や、SCM材・炭素量・焼き戻しとの関係など、加工現場で知っておくべき基礎知識を丁寧に紹介。熱処理や材料選定で迷ったときに、すぐに役立つ内容です。

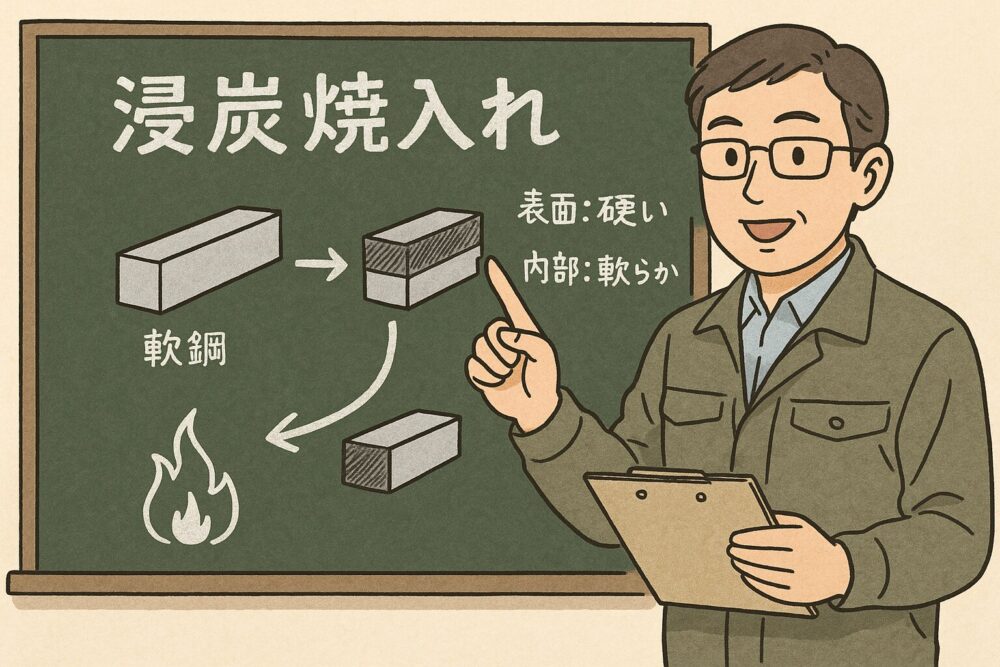

浸炭焼入れとは?焼入れとの違いをわかりやすく解説

金属部品の耐摩耗性や硬度を高める手法として、「焼入れ」は広く知られていますが、加工現場では「浸炭焼入れ」という言葉にも触れる機会が増えています。ここでは、まず基本となる焼入れの仕組みを押さえたうえで、浸炭焼入れとの違いについて詳しくご説明します。

焼入れとは?硬化処理の基本

焼入れは、金属を加熱し急冷することで硬度を高める熱処理方法です。一般的には炭素含有量が0.4%〜0.8%程度の鋼材に対して実施され、内部まで硬くなるのが特徴です。たとえば、刃物や工具、金型など、衝撃には強くなくても高い表面硬度が求められる部品に多用されます。

具体的な工程としては、鋼を800〜900℃程度に加熱したのち、油や水などで急冷(焼入れ)し、必要に応じて焼き戻し処理を行うことで、適切な硬さと粘り(靭性)のバランスを調整します。

💡参考記事:焼入れで鋼が硬くなる理由

浸炭焼入れの定義と特徴

一方の浸炭焼入れは、炭素量が少ない鋼材(0.2%以下)の表面に炭素を浸透させた後に焼入れを行う処理方法です。これにより、表層は硬度HRC60前後まで硬化しながらも、内部は柔らかく靭性を保った状態に仕上がります。

この処理は、特にシャフトやギヤ、カムなど、表面に強度が必要で内部は割れにくい構造が望まれる部品に適しています。浸炭層の深さは通常0.3〜1.2mm程度ですが、条件により2mm以上に達することもあります。

通常の焼入れとの違いは何か?

両者の最も大きな違いは、硬化させる範囲にあります。通常の焼入れは素材全体に作用しますが、浸炭焼入れは表面層のみを硬化させる点で明確に異なります。

また、適用される材料も異なります。焼入れは炭素鋼や中炭素鋼(S45Cなど)に向いていますが、浸炭焼入れはSCM415やSCM420などの低炭素鋼に適用されます。これにより、表面の摩耗耐性と内部の耐衝撃性を両立することができます。

重要なのは、用途に応じて処理方法を使い分けることです。例えば、ギヤのように歯面だけに高い硬度が求められる場合は浸炭焼入れが最適ですが、工具や刃物のように全体の強度が必要な場面では、通常の焼入れが選ばれます。

浸炭焼入れの原理|なぜ表面だけ硬くなるのか?

浸炭焼入れは、金属の表面のみを選択的に硬くすることで、部品全体の耐久性を高める熱処理技術です。この章では、なぜ表面だけが硬くなり、内部は柔らかく保たれるのか、その科学的な原理をやさしく解説します。

炭素の添加と焼き戻しの仕組み

浸炭焼入れではまず、炭素濃度の低い鋼材(約0.2%以下)を900〜950℃の高温で処理炉に入れます。このとき、炭素を多く含む雰囲気ガス(例:メタンやプロパン)や固形炭素源を使用し、金属の表面に炭素を吸収させる工程が行われます。これを浸炭処理と呼びます。

炭素は金属内部へ緩やかに拡散していきますが、その到達範囲は時間や温度により制限され、一般的には0.5〜1.5mm程度の表層に留まります。その後、焼入れ(急冷)と焼き戻しを行うことで、表面が高硬度化し、内部は靭性を残したままとなります。

このように、最初から炭素を多く含む材料に対し直接焼入れを行うのではなく、表面にだけ炭素を後から添加する点が、この処理の大きな特徴です。

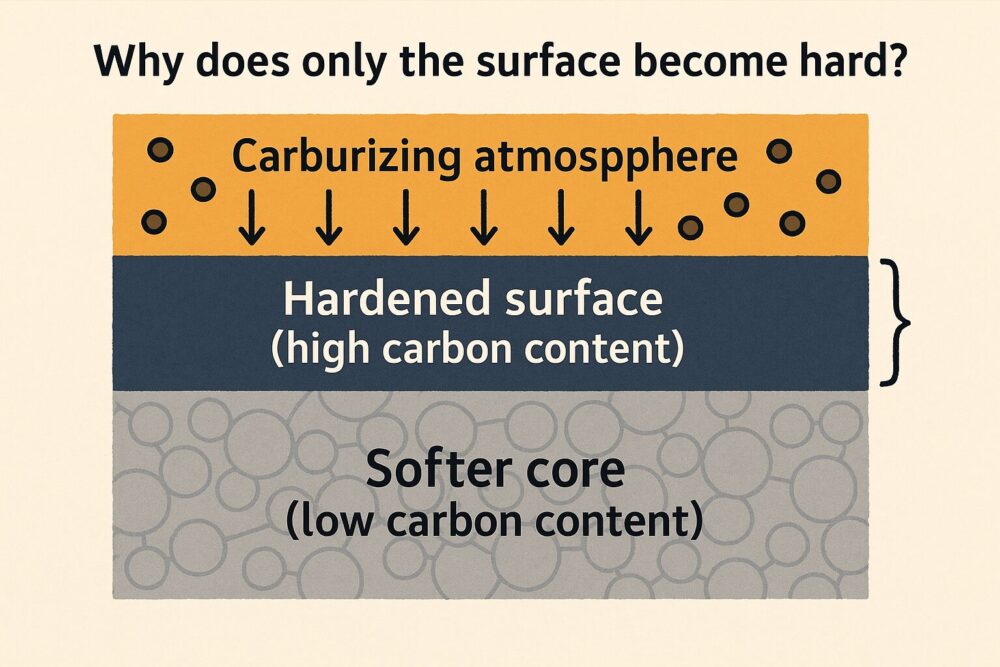

深部が柔らかく、表面が硬い理由

金属の硬度は、炭素含有量に大きく影響を受けます。浸炭焼入れでは、表面にだけ炭素が存在し、内部の成分はもとのままなので、焼入れをしても内部は硬化せず、柔らかさ(靭性)を保持します。これが、深部が柔らかいままでいられる理由です。

また、焼入れに使われる冷却媒体(油やガス)や焼き戻しの温度設定(おおよそ150〜200℃)によっても、硬さと粘りの調整が可能になります。冷却速度が速すぎると割れのリスクが高まるため、焼入れと焼き戻しのバランス設計が非常に重要です。

靭性と耐摩耗性のバランスが取れる理由

浸炭焼入れが優れているのは、単に硬くするだけでなく、耐摩耗性と靭性の両立が図れる点です。たとえば、自動車のドライブシャフトのように、長時間回転しながら摩擦にさらされる部品では、表面が摩耗に耐えつつ、内部が衝撃に耐える構造である必要があります。

この処理方法により、表面はHRC58以上の高い硬度が得られ、内部は破断に強い靭性を保てるため、長期的な使用でも損傷しにくくなります。実際に、JIS規格でも浸炭焼入れ材としてSCM415、SCM420などの低炭素鋼が指定されており、産業界では広く採用されています。

こうしたバランスのとれた性質が評価され、ギヤ、ベアリング、刃物など、高い耐久性が要求される精密部品にも応用されています。

浸炭焼入れに使われる代表的な材料

浸炭焼入れを正しく行うためには、材料選定が非常に重要です。ここでは、実際の加工現場でよく使われるSCM材(クロモリ鋼)を中心に、浸炭焼入れに適した材料と適さない材料の違いについてご紹介します。

クロモリ鋼(SCM材)とは?

クロモリ鋼とは、クロム(Cr)とモリブデン(Mo)を含む合金鋼のことで、JIS規格では「SCM材」として分類されます。この鋼種は強度と靭性のバランスに優れ、自動車部品や航空機部品など、高い信頼性が求められる場面で広く使われています。

代表的な型番としては、SCM415、SCM420、SCM435、SCM440があり、これらは炭素(C)の含有率によって使い分けられます。

浸炭焼入れに適したSCM415・SCM420

浸炭焼入れを目的とする場合、最も適しているのがSCM415とSCM420です。これらは低炭素鋼に分類され、炭素含有量はそれぞれ約0.13〜0.18%(SCM415)、約0.17〜0.23%(SCM420)です。

もともとの炭素量が少ないため、浸炭処理で表面だけに炭素を添加することで、硬い外殻と粘りのある内部という理想的な構造が得られます。これはたとえば、自動車のギヤ部品や産業機械のシャフトなど、摩耗に強く、かつ衝撃を受けやすい部品に最適です。

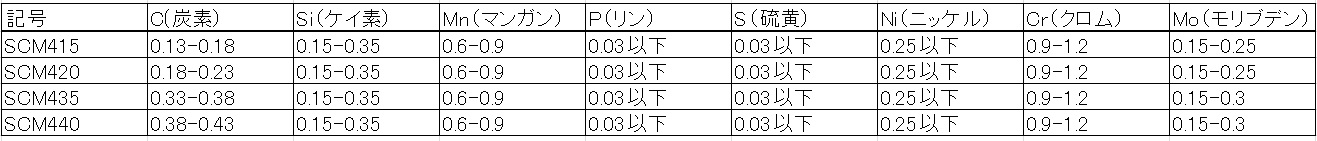

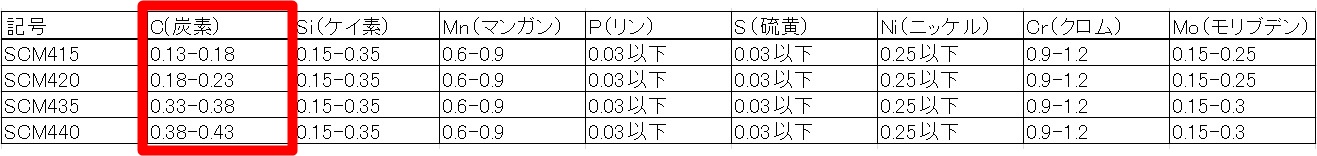

クロモリ材の成分比較

SCM材の中でもよく使われるのが4種類。

SCM415、SCM420、SCM435、SCM440

成分比較をしてみましょう。(数字は%単位です)

4種類ともほとんど同じではないか?と思ってしまうくらい似ています。

ところが、大きく違うのが炭素の含有率です。

この赤枠の部分ですね。

炭素の含有率の違いによって、SCM415、SCM420 と SCM435、SCM440 の2グループに大別できます。SCM415の代用品として、SCM420は使用することはありますけど、SCM440を代用するということはまずありません。

浸炭に適さないSCM435・SCM440との違い

一方で、SCM435やSCM440は中炭素鋼に分類され、炭素含有量は約0.28〜0.33%(SCM435)、約0.38〜0.43%(SCM440)と高めです。

このため、すでに十分な焼入性(焼きが入りやすい性質)を持っており、浸炭処理を行うと表面と内部の硬度差が生じにくくなります。結果として、期待する靭性と硬度の分離構造が得られず、浸炭焼入れのメリットが活かせなくなります。

そのため、SCM435やSCM440は直接焼入れや調質処理(焼入れ+焼戻し)に向いており、たとえば工具や金型といった、高い強度を一様に求められる用途に使用されます。

材料選定時の注意点とよくある誤解

浸炭焼入れに関して、SCM材=浸炭向けと一括りにされがちですが、それは誤りです。現場では「クロモリだから浸炭OK」と誤解されることも多く、炭素含有量を確認せずに処理を依頼することで、期待した効果が得られないケースも発生しています。

とくに、SCM435やSCM440をSCM415や420の代用品として使おうとする場合には要注意です。見た目や価格は近くても、熱処理方法が根本的に異なるため、仕上がり特性が大きく変わってしまいます。

以上のように、材料の炭素量・用途・処理方法を正しく理解することが、浸炭焼入れを成功させる最大のカギとなります。

SS400にも浸炭焼入れは適用できるのか?

加工現場ではよく使用されるSS400にも、「浸炭焼入れができるのか?」という疑問をいただくことがあります。SS400は一般構造用圧延鋼材として流通量が非常に多く、コストも低いため、表面硬化できれば理想的だと考える方も多いかもしれません。

結論から申し上げると、SS400は基本的に浸炭焼入れには適していません。その理由は、SS400の炭素含有量が極めて低く、また化学成分が規定されていないためです。JIS G 3101によれば、SS400の炭素量は最大でも約0.25%以下とされていますが、実際にはさらに低い場合が多く、材質のばらつきが大きい点も問題になります。

また、SS400は熱処理鋼として設計されていないため、浸炭処理後に焼入れを行っても、期待するような表面硬度(HRC60前後)が得られにくく、場合によっては割れやすくなるリスクもあります。

どうしてもコスト面などの都合でSS400に近い材質を使いたい場合は、焼入れ性が担保されたS15CやS25Cといった炭素鋼の利用を検討する方が、安定した結果を得られるでしょう。

浸炭焼入れが活用される用途とメリット

浸炭焼入れは、表面を硬く、内部を靭性のあるままに仕上げる特性を活かして、さまざまな部品に利用されています。ここでは、代表的な応用例と、ほかの熱処理方法との違いをわかりやすくご紹介します。

シャフトや刃物などへの応用例

浸炭焼入れがもっとも多く使用されているのが、自動車や機械のシャフトやギヤといった回転部品です。たとえば、自動車のプロペラシャフトは高速で回転しながら強い摩擦を受けます。表面はHRC58〜62の硬さが必要ですが、内部まで硬くすると衝撃で割れるおそれがあるため、靭性の確保が欠かせません。

また、ニッパーやハサミ、バリカンの刃など、刃物にもよく使われています。これらは数μm単位の薄い刃先に耐摩耗性が必要である一方で、落とした際に割れない程度の粘りも求められます。刃物全体が硬すぎるとチッピング(微細な欠け)が生じやすくなりますが、浸炭焼入れであればそのリスクを抑えることができます。

表面硬化と内部靭性の必要性

金属材料における耐摩耗性と靭性は、トレードオフの関係にあります。焼入れによって全体を硬化させると、摩耗には強くなりますが、脆く割れやすくなってしまいます。

この問題を解決できるのが、浸炭焼入れです。表面だけに0.6〜1.2mm程度の炭素拡散層をつくり、その部分を焼入れすることで、局所的な硬度を確保しつつ、深部は元の構造を維持することができます。

こうした構造をもつ部品は、衝撃荷重がかかっても破断や塑性変形が起きにくく、長寿命化にもつながります。とくに機械構造用鋼であるSCM415やSCM420を使うと、このバランスが最もよく取れるため、多くのエンジニアに選ばれています。

高周波焼入れとの使い分けについて

浸炭焼入れと高周波焼入れは、ともに表面硬化処理という点で共通していますが、使い分けが非常に重要です。高周波焼入れはあらかじめ炭素を含んだ鋼材に対して、表面を誘導加熱し、急冷する方法です。焼入れ層は1〜3mm程度で、精密制御が可能です。

一方で、高周波焼入れは複雑形状や厚みのある部品には不向きで、加熱ムラが生じやすいという欠点もあります。浸炭焼入れは、長時間の浸炭と全体加熱によって安定した表面処理が可能で、量産性にも優れています。

たとえば、量産されるギヤやベアリングの内輪などでは、寸法精度よりも耐久性と再現性が重視されるため、浸炭焼入れが採用されるケースが多く見られます。

実務で注意したいポイントと加工時のアドバイス

浸炭焼入れは高い効果を持つ熱処理技術ですが、現場でうまく活用するには材料特性や処理条件への理解が欠かせません。ここでは、実務における代表的な落とし穴と対策について、具体例を交えて解説します。

材料変更時の熱処理条件の見直し

最初に注意したいのが、設計段階での材質変更です。たとえば、SCM415からSCM435へ変更するようなケースでは、見た目は似ていても炭素含有率が大きく異なります。SCM415の炭素量は約0.13〜0.18%、一方SCM435は約0.28〜0.33%あり、明らかに焼入れ挙動が変わります。

このような変更があるにもかかわらず、以前の熱処理条件を流用すると、過剰な硬化や、逆に目的の表面硬度が得られないといった品質トラブルにつながります。とくに浸炭温度(通常は900〜950℃)や保持時間(1時間〜数時間)などは、材質により最適値が異なるため、都度確認と調整が必要です。

「SCM材なら何でもOK」は危険!

よくある誤解のひとつが、「SCM材ならどれでも浸炭焼入れできる」という認識です。しかし、これは非常に危険な思い込みです。前述のように、SCM材は番号によって炭素含有率や用途がまったく異なります。

たとえば、SCM420までは低炭素鋼で浸炭焼入れ向きですが、SCM435以上は中炭素鋼となり、もともと焼入れ性が高いため、浸炭処理の必要性自体が薄れます。しかも、硬くしすぎると靭性が失われ、使用中に破損やクラックの原因になることもあります。

現場で「クロモリ=全部一緒」という感覚で部材を選定してしまうと、後工程の品質・コスト・納期すべてに影響が出るため、設計・製造・調達の各部門で認識を共有しておくことが重要です。

H材(SCM415H・420H)の活用メリット

実務での加工性や熱処理後の安定性を考慮する場合、H材(丸H材)の活用も選択肢として非常に有効です。たとえば、SCM415HやSCM420Hは、あらかじめ調質処理(焼入れ+焼戻し)された状態で流通しており、材料内部の靭性が一定に保たれています。

このため、加工段階での寸法安定性や、浸炭焼入れ後の割れ・ゆがみの抑制に非常に効果的です。また、焼戻しによって内部硬度がHB180〜230程度に調整されており、極端な硬軟差を防げるため、シャフトやギヤなど回転系部品にも安心して使用できます。

特に、H材は連続生産ライン向けの部品や、焼入れ時のトラブルリスクを減らしたい場合に多く採用されており、実務でのコストと歩留まり改善にもつながります。

ちなみに、SCM材以外にもSNCM材も同じように浸炭焼入れするものがありますが、SCM材とSNCM材の違いと使い分けは別記事で説明しているのでどうぞ。

まとめ|浸炭焼入れを正しく理解して、適材適所で活用しよう

浸炭焼入れは、表面硬化と内部靭性の両立が求められる金属部品において非常に有効な熱処理技術です。通常の焼入れとの違いを理解することで、用途に応じた最適な処理方法を選択できるようになります。

とくにSCM415やSCM420といった低炭素鋼は、浸炭焼入れとの相性が良く、ギヤやシャフト、刃物など幅広い分野で活用されています。一方で、SCM435やSCM440、さらにはSS400のような鋼材に誤って適用すると、十分な効果が得られないだけでなく、割れや変形といったトラブルにつながるおそれもあります。

また、実務では材料の違いに応じた熱処理条件の見直しや、「SCMならなんでもOK」という誤解を避けることも重要です。安定性と作業効率を重視する現場では、あらかじめ調質されたH材(SCM415H・420H)の活用も有効な手段のひとつです。

浸炭焼入れを「ただの表面処理」としてとらえるのではなく、その原理・材料特性・用途・注意点まで深く理解しておくことで、製品の品質と信頼性を高めることができます。