「フライス加工」とはどんな加工方法なのか、ご存じですか?

金属加工の現場では、「旋盤加工」「マシニング加工」などさまざまな方法が用いられますが、それぞれの違いを正しく理解していないと「どの加工が最適なのか?」と迷ってしまうことも。特に、フライス加工は工具の種類や加工方法が多岐にわたり、初心者にとってわかりにくい部分もあります。

そこで本記事では、フライス加工の基本から、旋盤・マシニングとの違い、さらにはメリット・デメリットまでを徹底解説! フライス加工の特徴をしっかり押さえ、自分の仕事や加工内容に最適な方法を選べるようになりましょう。

フライス加工とは?基本的な仕組みと特徴

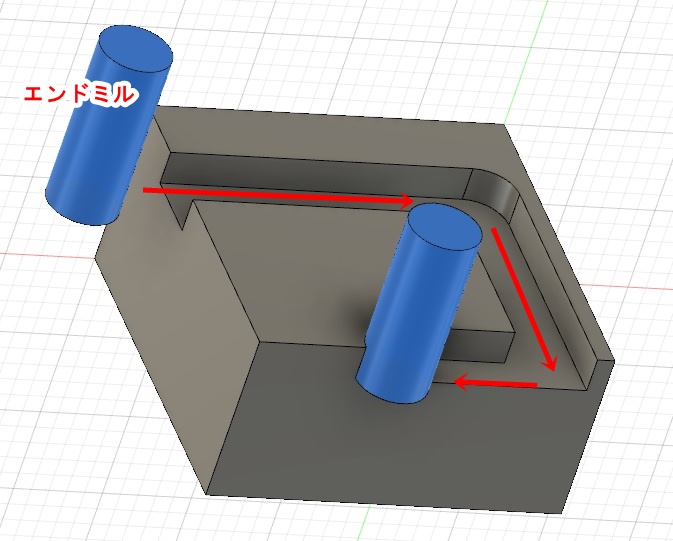

フライス加工とは、切削工具(エンドミルやカッター)を回転させながら、工作物(ワーク)を削る加工方法です。旋盤加工が回転する工作物に固定した刃物を当てて削るのに対し、フライス加工は工具が回転し、工作物は固定または移動しながら加工が進みます。

この加工方法は、平面や溝、段差、複雑な形状の加工に適しており、特に精密部品や金型加工で広く用いられています。また、近年はNC(数値制御)やCNC(コンピュータ制御)による自動化が進み、手作業の工程が減りつつあるのも特徴です。

ここでは、フライス加工の基本的な仕組みと、どのような加工ができるのか、また使用される機械について詳しく解説します。

フライス加工の基本的な仕組みと動作原理

フライス加工の基本的な仕組みは、「回転する工具が固定された工作物を削る」というシンプルなものですが、その動作原理を詳しく見ていくと、加工の精度や仕上がりを大きく左右する要素が多くあることがわかります。

1. 工具(カッター)の回転と切削の仕組み

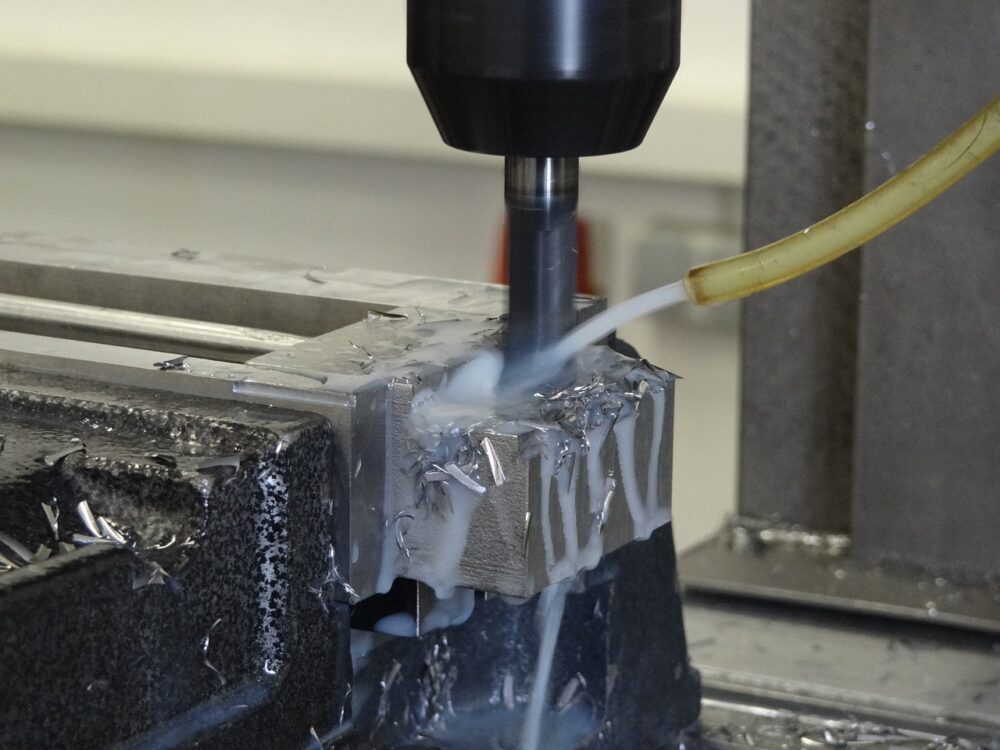

フライス加工では、主軸(スピンドル)に取り付けた工具(カッター)が高速回転し、刃が材料を削ります。このとき、回転速度(rpm)や送り速度(mm/min)、切り込み深さ(mm) が加工精度や効率に影響を与えます。例えば、一般的なアルミ加工では、エンドミルの回転速度は8,000~12,000rpm程度、鋼材では4,000~6,000rpm程度に設定されることが多いです。

2. 工作物の固定方法と移動

工作物(ワーク)は、テーブルにクランプやバイスで固定され、機械によっては自動で移動しながら加工が行われます。NCフライスやCNCフライスでは、X軸・Y軸・Z軸の3軸制御で精密に動作し、複雑な形状の加工が可能になります。

3. 切削方向による違い(順送り加工と逆送り加工)

フライス加工には、工具の回転方向と工作物の送り方向によって、「順送り加工」と「逆送り加工」があります。

- 順送り加工(ダウンカット):工具の回転方向と送り方向が同じ。切削抵抗が小さく、仕上がりがきれい。

- 逆送り加工(アップカット):工具の回転方向と送り方向が逆。刃先の摩耗が少ないが、切削抵抗が大きくなる。

用途に応じて最適な加工方法を選択することが、品質と工具寿命の向上につながります。

フライス加工でできる加工の種類(平面・溝・穴あけなど)

フライス加工は、その多様な加工方法によって、さまざまな形状を作り出すことができます。代表的な加工方法を見ていきましょう。

1. 平面加工(表面仕上げ)

フライス加工の最も基本的な用途は平面の仕上げ です。例えば、金属部品の精密な組み合わせが求められる場合、平面度を高く保つことが重要です。高精度な平面加工では、0.01mm以下の誤差で仕上げることも可能 です。

2. 溝加工(キー溝・Tスロット)

溝を加工することで、部品の組み立てや固定に必要な形状を作ります。例えば、機械部品でよく使われる「キー溝」や「Tスロット」は、フライス加工によって作られます。

3. 穴あけ加工(ボーリング加工)

ドリルと組み合わせることで、高精度な穴あけ加工も可能です。特に、ボーリング加工では、±0.005mm単位での精度が求められることもあり、超精密加工に対応できるのが特徴 です。

4. 曲面加工(3D加工)

5軸CNCフライス盤を使用すれば、金型や航空機部品のような複雑な曲面形状の加工も可能です。例えば、自動車のエンジン部品や航空機のタービンブレードなどは、CNCフライスによる3D加工が主流 になっています。

フライス加工に使われる機械(フライス盤・NCフライス・CNCフライス)

フライス加工に使用される機械には、用途や加工精度の違いによってさまざまな種類があります。それぞれの特徴を見ていきましょう。

1. 汎用フライス盤(手動操作)

汎用フライス盤は、手動で操作するタイプの機械で、小規模な加工や試作品の製作に適しています。オペレーターが直接操作するため、柔軟な対応が可能ですが、精度や作業効率の面では限界があります。

2. NCフライス盤(数値制御)

NCフライス盤は、数値制御(Numerical Control)により、自動で加工を行う機械 です。作業者が座標や切削条件をプログラムすることで、手動操作よりも高精度で安定した加工が可能 になります。

3. CNCフライス盤(コンピュータ制御)

CNCフライス盤(Computer Numerical Control)は、NCフライス盤の進化版で、コンピュータ制御によって3軸以上の複雑な加工が可能 です。特に、航空機部品や金型加工では、5軸制御のCNCフライスが主流 となっており、人の手では不可能な精度の加工が求められています。

また、CNCフライス盤はCAD/CAMソフトウェアと連携することで、設計から加工までのプロセスを一貫して管理できる のも大きなメリットです。

旋盤加工・マシニング加工との違いとは?

フライス加工とよく比較されるのが、「旋盤加工」と「マシニング加工」です。それぞれの加工方法には、得意な形状や用途があり、加工する部品によって最適な方法を選ぶことが重要です。たとえば、自動車や航空機の部品製造では、これらの加工技術が適切に使い分けられています。

しかし、「旋盤加工とフライス加工の違いがよくわからない」「マシニング加工とは何が違うのか?」と疑問を持つ方も多いのではないでしょうか?そこで、本章ではそれぞれの加工方法の特徴と違いについて、具体的な事例を交えながら詳しく解説します。

旋盤加工とは?円筒形状の加工に特化【旋盤 vs. フライス】

旋盤加工は、円筒形状の部品を高精度で削るのに適した加工方法です。旋盤では、ワーク(加工する材料)を回転させながら固定された工具で削るため、円形や軸状の部品を加工するのに向いています。

たとえば、以下のような部品が旋盤加工の典型例です。

- 自動車のシャフト(軸):駆動系やステアリングに使用される円筒部品

- ベアリングハウジング:軸受け部分の正確な円形を作る

- ボルト・ナット:ネジ形状の部品

一方で、旋盤加工は平面や複雑な形状の加工が苦手です。角ばった部品や溝加工が必要な部品では、フライス加工の方が適しています。そのため、旋盤とフライスは補完的な関係にあると言えます。

マシニング加工とは?フライス加工との関係【マシニング vs. フライス】

「マシニング加工」という言葉は、実はマシニングセンタ(MC)を用いた加工全般を指すため、フライス加工とも大きく関連しています。マシニングセンタは数値制御(NC・CNC)を用いた自動切削機械であり、フライス盤の発展形とも言える存在です。

実際には、マシニングセンタを用いてフライス加工を行うので、厳密には加工内容としては区別しません。ただ、便宜上、この記事では分けて説明します。

フライス加工とマシニング加工の主な違いは、以下のように整理できます。

| 項目 | フライス加工 | マシニング加工 |

|---|---|---|

| 操作方法 | 手動 or NC制御 | CNC制御(自動) |

| 精度 | 作業者の技術に依存 | 高精度(±0.01mmレベルも可能) |

| 生産性 | 一品物や小ロット向き | 量産に適している |

| 加工の自由度 | 多様な形状を加工できる | 同じ形状を大量に加工可能 |

例えば、金型製造や精密部品の大量生産にはマシニング加工が向いています。手作業のフライス加工では時間がかかる複雑な形状でも、マシニングセンタを使えば自動で高精度に仕上げることができます。そのため、フライス加工の長所を活かしつつ、より精度や効率を求めるならマシニング加工を選ぶのが一般的です。

フライス加工・旋盤加工・マシニング加工の選び方と適用事例

それでは、フライス加工・旋盤加工・マシニング加工のどれを選ぶべきなのでしょうか?基本的には、加工する部品の形状・精度・生産量を基準に考えるのがポイントです。

選び方のポイント

- 円筒形状・回転対称の部品を作るなら → 旋盤加工(例:シャフト、軸、円筒部品)

- 平面加工や複雑な形状の部品を作るなら → フライス加工(例:ギア、プレート部品)

- 高精度かつ大量生産が必要なら → マシニング加工(例:スマホ部品、航空機のパーツ)

例えば、自動車のエンジン部品を製造する場合、クランクシャフトのような円筒形状の部品は旋盤加工で、エンジンブロックのような複雑な形状の部品はフライス加工やマシニング加工が用いられます。

このように、それぞれの加工方法の特徴を理解し、適材適所で使い分けることで、効率よく高品質な部品を生産することが可能です。

フライス加工のメリット・デメリット

フライス加工は、金属や樹脂などの材料を高精度で削ることができる切削加工の一種です。そのため、幅広い用途に活用される一方で、作業効率やコストの面で課題もあります。ここでは、フライス加工の代表的なメリットとデメリットについて、具体的な事例を交えて詳しく解説します。

フライス加工のメリット(精度・多様性・自動化のしやすさ)

① 高精度な加工が可能

フライス加工は、ミクロン単位の精度を求められる加工にも対応できるため、精密部品の製造に最適です。例えば、航空機のエンジン部品や医療機器のパーツなどは、±0.01mm以下の精度が求められることが多く、フライス加工はその基準をクリアすることができます。

特にCNC(コンピュータ数値制御)フライス盤を活用することで、同じ精度の加工を繰り返し行うことができ、製品の品質を一定に保つことが可能です。人の手作業では難しい複雑な形状や微細な溝も、フライス加工なら高い精度で仕上げることができます。

② 幅広い形状・材質に対応できる

フライス加工は、平面加工・曲面加工・溝加工・穴あけ・ギア加工など、多様な形状に対応できるのが大きな特徴です。例えば、自動車のギアや金型の成形などでは、単純な削り出しではなく、複雑な形状を正確に再現する必要がありますが、フライス加工ならそれが可能です。

※ただし、ギヤについてはフライスではなく、ホブ盤を使用して製作することが多いです。特にウォームギヤなどはフライス加工では製作が難しいでしょう。

また、加工できる材料の幅も広く、アルミやステンレス、チタン、樹脂などさまざまな素材を削ることができます。特に航空宇宙産業や医療機器製造では、耐久性の高い難削材(インコネルやハステロイなど)が使用されることが多く、フライス加工の技術が欠かせません。

③ 自動化しやすく、量産にも対応できる

近年、フライス加工はCNCフライス盤やマシニングセンタとの組み合わせによって、高い自動化が可能になっています。例えば、無人運転が可能なCNCフライス盤を導入すれば、夜間や休日でも自動で加工が進むため、生産効率が大幅に向上します。

また、AIを活用した加工プログラムの最適化や、ロボットアームによるワーク(加工対象)の自動交換システムなどを導入すれば、24時間稼働が可能な生産ラインを構築することもできます。これにより、人件費を削減しながら、安定した品質で大量生産が実現できるのもフライス加工の大きなメリットです。

フライス加工のデメリット(加工速度・工具摩耗・コスト)

① 加工速度が比較的遅い

フライス加工は、切削工具が材料を削り取る方式のため、他の加工方法(例えばプレス加工やレーザー加工)と比較すると加工速度が遅くなることがあります。

例えば、板金のプレス加工では、1秒未満で部品の成形が完了することもありますが、フライス加工では1つのワーク(加工対象)を削るのに数分から数時間かかる場合もあります。そのため、短時間で大量生産する必要がある製品には向いていません。

ただし、最近では高速回転できるスピンドル(主軸)や多軸加工機を導入することで、加工時間を短縮する工夫が進んでいます。特に5軸加工機を使用すれば、従来3工程以上必要だった加工を1回で済ませることも可能になり、加工時間の短縮につながります。

② 工具の摩耗が早く、定期的な交換が必要

フライス加工では、切削工具(エンドミルやカッター)が常に材料と接触しながら削るため、工具の摩耗が避けられません。特に、硬度の高い金属(チタン合金や焼入れ鋼)を加工する場合、工具の摩耗が早まり、頻繁に交換する必要があります。

例えば、一般的なエンドミルは数時間~数十時間の使用で摩耗し、刃先が鈍ってしまいます。摩耗した工具を使い続けると、加工精度が落ちるだけでなく、ワークにバリ(切削時の不要な突起)が発生しやすくなるため、品質にも悪影響を及ぼします。

このため、定期的な工具交換や適切な切削条件の設定が重要です。最近では、工具の摩耗をAIが自動検知し、交換時期を最適化するシステムも開発されており、これを活用することで工具寿命を最大限に引き伸ばすことができます。

③ 設備コストが高い

フライス加工を行うためには、フライス盤やCNCフライスなどの設備投資が必要になります。

例えば、汎用フライス盤は数百万円、CNCフライス盤やマシニングセンタは1,000万円以上の価格になることも珍しくありません。さらに、自動化を進めるためのロボットアームや治具などの追加設備を導入すると、さらにコストがかかります。

また、CNCフライス盤を使いこなすにはプログラミングや機械操作の専門知識が必要なため、導入後も技術者の育成が必要になります。これらのコストや教育期間を考慮すると、小規模な工場では導入が難しい場合もあります。

ただし、設備投資を回収できるほどの高精度な加工や大量生産が可能になるため、中長期的に見ると生産性向上に貢献するケースも多いです。 最近では、中小企業でも導入しやすい低価格帯のCNCフライス盤が登場しており、初期コストを抑えて自動化を進めることができるようになっています。

このように、フライス加工には「高精度で多様な形状に対応できる」「自動化しやすい」といった大きなメリットがある一方で、「加工速度が遅い」「工具摩耗が激しい」「設備コストがかかる」などのデメリットもあります。それぞれの特性を理解し、適切な活用方法を選ぶことが重要です。

フライス加工に使用する工具と機械の選び方

フライス加工を行うには、適切な工具や機械の選定が不可欠です。どの工具を使うかによって、加工の精度や効率が大きく変わります。また、フライス盤の種類によっても、対応できる加工の幅や作業効率が異なります。

例えば、エンドミルやカッターなどの切削工具の選び方を間違えると、工具の摩耗が早まるだけでなく、仕上がりの精度にも悪影響を及ぼします。また、NCフライス盤と汎用フライス盤では、それぞれの特徴を理解して選ばないと、作業効率が大きく変わることもあります。

ここでは、フライス加工に使われる主要な工具の種類と特徴、フライス盤の選び方、さらに工具の摩耗や交換のタイミングについて詳しく解説していきます。

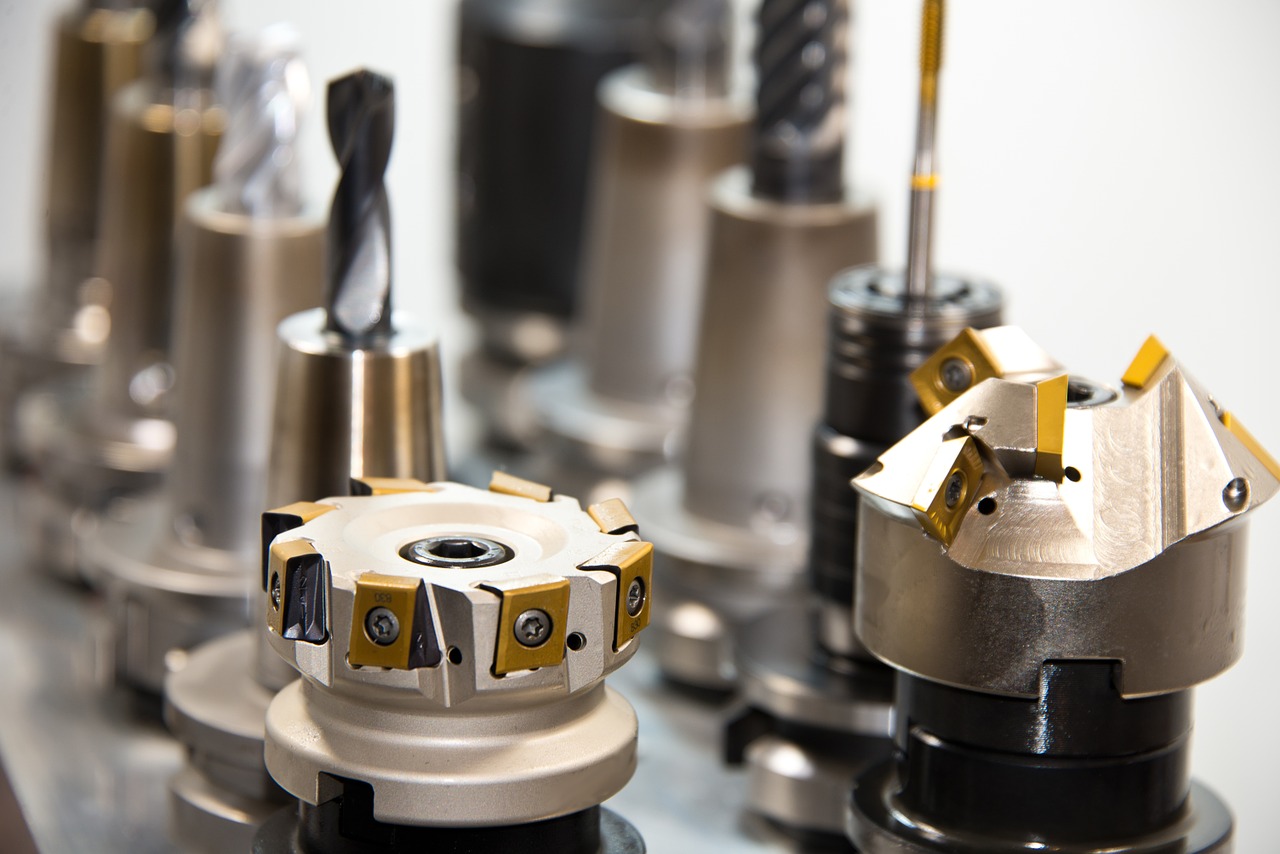

フライス加工に使われる主要な工具(エンドミル・カッター)

フライス加工に使用される工具にはさまざまな種類がありますが、その中でも特に重要なのがエンドミルとカッターです。どの工具を選ぶかによって、加工精度や仕上がりが大きく変わるため、用途に応じた適切な選定が求められます。

① エンドミル(End Mill)

エンドミルは、側面・底面の切削ができる多用途な工具で、特に精密な加工が求められる場面で使用されます。以下のような種類があります。

- スクエアエンドミル(平面加工・溝加工に適用)

- ボールエンドミル(曲面加工や金型加工に最適)

- ラフィングエンドミル(荒加工に特化、切削抵抗を軽減)

- 超硬エンドミル(耐久性が高く、高速加工に向いている)

例えば、アルミ加工では2枚刃のエンドミルが適しており、鉄系材料なら4枚刃のものが一般的に使用されます。

☞ エンドミルのリード角と用途の関係(ステンレス加工には重要)

② フライスカッター(Milling Cutter)

フライスカッターは、主にフライス盤で使用される工具で、大きな面積の加工に向いています。

- 正面フライスカッター(広い平面を均一に削るのに適している)

- Tスロットカッター(T字溝の加工に使われる)

- キー溝カッター(キー溝加工専用)

- 面取りカッター(エッジの仕上げ加工に使う)

特に、**正面フライスカッターは「刃径が大きいほど加工効率が良い」**ため、生産性を重視する場合には刃径の選定が重要になります。

NCフライス盤と汎用フライス盤の違いと選び方

フライス加工を行う機械には、主にNCフライス盤と汎用フライス盤の2種類があります。それぞれの特徴を理解し、加工の目的に応じて適切に選ぶことが大切です。

① NCフライス盤(数値制御フライス盤)

NCフライス盤は、コンピュータ制御によりプログラムで加工を行う機械です。

【特徴】

✅ 高精度な加工が可能(±0.01mm単位の精度)

✅ 同じ作業を繰り返し自動で行えるため、量産向き

✅ 作業者の技術に依存しにくい

【向いている用途】

🔹 精密部品加工(航空機・自動車部品)

🔹 大量生産が必要な製品(機械部品、電子部品)

例えば、マシニングセンタと組み合わせることで、高速・高精度なフライス加工が可能になります。

② 汎用フライス盤(手動フライス盤)

汎用フライス盤は、オペレーターが手動で操作しながら加工を行う機械です。

【特徴】

✅ 作業者が微調整できるため、試作や小ロット生産に向いている

✅ 機械自体のコストが比較的安い

✅ 特別なプログラムが不要で、すぐに加工できる

【向いている用途】

🔹 単品部品の加工(試作・研究開発)

🔹 多品種小ロットの製造(産業機械・治具製作)

例えば、試作品の加工では汎用フライス盤の方が柔軟に対応できるため、量産前の段階でよく使われます。

✅ 選び方のポイント

- 大量生産するならNCフライス盤

- 試作や少量生産なら汎用フライス盤

- 精度を重視するならNCフライス盤

- コストを抑えたいなら汎用フライス盤

フライス加工における工具の摩耗と交換のタイミング

フライス加工では、工具の摩耗を適切に管理することが加工精度の維持につながります。摩耗した工具を使い続けると、加工精度の低下だけでなく、工具の破損や加工不良の原因になります。

① 工具摩耗の種類

摩耗の種類には、以下のようなものがあります。

- フランク摩耗(側面の摩耗) → 加工面の粗さが悪化

- クレーター摩耗(工具の切削面にくぼみができる) → 切削抵抗が増加し、破損リスク上昇

- チッピング(刃先が微小に欠ける) → 加工面にバリが発生

特に、硬い材料(ステンレス・チタンなど)を加工する場合、摩耗が早く進行するため、工具寿命の管理が重要になります。

② 工具の交換タイミングの目安

一般的に、以下のような状態になったら工具を交換するべきです。

✅ 加工面が荒くなったと感じたとき(表面粗さが変化)

✅ 切削音が通常よりも大きくなったとき(異音が発生)

✅ 工具の摩耗が目視で確認できるとき(刃の変色や欠け)

例えば、CNCフライスでは「加工時間○○分ごとに交換」とルールを決めることで、品質の安定性を確保できます。

フライス加工の用途と活用事例

フライス加工は、金属や樹脂などの素材を削り、精密な形状を作り出す加工方法の一つです。その汎用性の高さから、多くの業界で活用されており、私たちの身近な製品にもフライス加工によって作られた部品が数多く使われています。特に、自動車、航空機、医療機器などの分野では、高い精度と品質が求められるため、フライス加工の技術が欠かせません。

ここでは、具体的にどのような業界でフライス加工が活躍しているのか、また、最新の技術や自動化のトレンドについて詳しく解説します。

フライス加工が活躍する業界と代表的な製品

1. 自動車業界

自動車は数万点の部品で構成されており、その中でもエンジンやトランスミッション、ブレーキシステムなどの主要部品には高い精度の加工が必要です。特に、フライス加工は以下のような部品に活用されています。

- エンジンブロックやシリンダーヘッド:燃焼室の形状や冷却用の溝を精密に加工するために使用。

- ギアやシャフト部品:動力伝達に関わる部分で、高い耐久性と精度が求められる。

- ブレーキディスクやキャリパー:高速回転する部品のため、わずかな誤差が安全性に影響する。

特に電気自動車(EV)の普及に伴い、軽量化や高効率化が求められているため、フライス加工の技術も進化しています。たとえば、従来の鋼材からアルミニウムや炭素繊維強化プラスチック(CFRP)への素材変更に対応するため、新しい切削工具や加工技術が開発されています。

2. 航空・宇宙産業

航空機や宇宙ロケットは、軽量かつ高強度の部品が不可欠です。航空機エンジンの部品や機体フレームは、厳しい品質基準をクリアする必要があり、フライス加工による精密な仕上げが求められます。

- ジェットエンジンのタービンブレード:高温・高圧環境で使用されるため、特殊合金やセラミックコーティングが施された材料を高精度で加工。

- 航空機の構造部品(翼やフレーム):剛性を確保しながら軽量化するために、アルミやチタン合金の加工が必要。

- 人工衛星の部品:極限環境での使用を想定し、耐熱性や耐久性を考慮した精密加工が求められる。

近年では、5軸フライス加工機が航空機部品の製造で広く採用されており、従来の3軸加工に比べて一度の工程で複雑な形状を加工できるため、生産効率の向上とコスト削減に貢献しています。

3. 医療機器・精密機器業界

医療機器は、人体に直接関わるため、極めて高い精度と品質管理が求められます。フライス加工は、以下のような医療機器や精密機器の製造に活用されています。

- 人工関節やインプラント:チタンやステンレスなどの生体適合性の高い材料を使用し、高精度な形状加工を行う。

- 手術器具(メス・鉗子など):切れ味や耐久性を向上させるため、特殊な形状を加工。

- 歯科用インプラント:精密なねじ加工や表面処理を施し、長期間の使用に耐える構造を実現。

また、半導体や光学機器などの分野でも、ナノレベルの精度が求められるため、フライス加工技術が不可欠です。例えば、スマートフォンのカメラレンズや、高精度な金型加工などにも応用されています。

最新のフライス加工技術と自動化のトレンド

1. CNCフライス加工による高精度化と自動化

近年では、CNC(コンピュータ数値制御)フライス加工機の普及により、従来の手動操作に頼ることなく、より高精度で複雑な形状の加工が可能になっています。これにより、次のようなメリットが生まれています。

- 加工精度の向上:従来の手作業に比べ、ミクロン単位の精度で均一な加工が可能。

- 作業効率の向上:複雑なプログラムを組むことで、多品種少量生産にも対応できる。

- 人手不足の解消:自動化により、熟練技術者でなくても高品質な加工が可能。

さらに、AI技術を活用したスマートCNCシステムの開発が進んでおり、機械が加工条件を自動調整することで、不良率の低減や加工時間の短縮が実現されています。

2. 5軸フライス加工機による複雑形状加工の進化

従来の3軸フライス加工では難しかった曲面加工や自由形状の部品加工が、5軸フライス加工機の登場により、よりスムーズに実現できるようになりました。航空機部品や自動車のエンジン部品など、複雑な形状を持つ製品の加工が一度の工程で可能になり、生産性が飛躍的に向上しています。

3. フライス加工の完全自動化とロボット技術の導入

工場の生産ラインでは、ロボットアームとフライス加工機を連携させるシステムが導入されつつあります。これにより、以下のような革新が進んでいます。

- 24時間無人運転:夜間でも稼働可能で、生産効率が大幅に向上。

- 品質の安定化:人によるばらつきを減らし、均一な製品を生産できる。

- コスト削減:人件費を削減し、量産効果を最大限に活用できる。

特に、自動車産業や航空機産業では、IoTを活用したスマート工場の実現が進んでおり、今後もフライス加工の自動化は加速していくでしょう。

フライス加工は、自動車、航空機、医療機器など幅広い業界で活用され、今後も技術革新と自動化が進むことで、さらなる発展が期待されています。

フライス加工を効率的に行うためのポイント

フライス加工の品質を向上させるためには、単に機械を操作するだけではなく、適切な工具の選定や加工条件の最適化が重要です。たとえば、切削速度や送り速度を適切に設定することで、加工精度の向上や工具寿命の延長が可能になります。また、加工中に発生するトラブルを事前に防ぎ、安定した品質を保つことも、作業効率の向上には欠かせません。

ここでは、高精度なフライス加工を行うための具体的な条件と、発生しやすいトラブルの原因とその対策について詳しく解説します。

高精度な加工を実現するための条件(速度・送り・切削油)

フライス加工の精度を高め、効率よく作業を進めるためには、「切削速度」「送り速度」「切削油」の3つの条件を最適化することが不可欠です。これらの要素を適切に設定することで、加工精度の向上や工具寿命の延長、加工時間の短縮が可能になります。

1. 切削速度(回転数)の最適化

切削速度(回転数)は、加工する材料や使用する工具の種類によって大きく異なります。一般的に、

- アルミ:2,000~3,000rpm

- 鋼:300~1,000rpm

- ステンレス:100~500rpm

といった範囲で設定されます。

適切な切削速度を設定しないと、工具の摩耗が早まり、加工精度が低下する原因になります。特に高速回転時には、切削熱の発生が増え、工具の寿命を縮めてしまうため、適正な回転数を選ぶことが重要です。

2. 送り速度の調整

送り速度とは、工具が1回転するごとにワーク(加工物)をどれだけ進めるかを示す数値で、「切削抵抗」と深い関係があります。例えば、

- 高すぎる送り速度 → 工具の負荷が増え、仕上げ面が荒くなる

- 低すぎる送り速度 → 加工時間が長くなり、生産性が低下する

一般的な目安として、**仕上げ加工では送り速度を低め(0.02~0.05mm/rev)、粗加工では高め(0.1~0.5mm/rev)**に設定するのが理想的です。

3. 切削油の使用と管理

切削油の役割は、「工具の冷却」「切りくずの排出」「加工面の潤滑」です。適切に使用することで、加工精度を向上させ、工具の摩耗を抑え、加工時の熱変形を防ぐことができます。

- 水溶性切削油(一般的な金属加工向け):冷却効果が高く、工具寿命を延ばす

- 油性切削油(精密加工や難削材向け):潤滑性が高く、仕上げ面の品質向上に効果的

切削油が適切に供給されていないと、加工面が荒れる、工具の寿命が短くなる、切りくずが詰まるなどの問題が発生しやすくなるため、定期的なメンテナンスが重要です。

フライス加工のトラブルシューティングと対策

フライス加工を行う際には、さまざまなトラブルが発生する可能性があります。しかし、そのほとんどは事前の準備や適切な対策によって回避可能です。ここでは、よくあるトラブルとその解決策を紹介します。

1. バリや加工面の荒れ

原因:切削速度が不適切、工具の摩耗、切削油の不足

対策:

- 切削速度を適正範囲に調整する

- 工具の摩耗をチェックし、必要に応じて交換する

- 切削油の供給量を見直し、適正な状態を保つ

例:「仕上げ面が荒れる…」という場合、切削速度を10~20%低く設定すると改善するケースが多いです。

2. 工具の摩耗や欠損

原因:過負荷、送り速度が高すぎる、工具の冷却不足

対策:

- 送り速度を適正値に調整する(粗加工0.1~0.5mm/rev、仕上げ0.02~0.05mm/rev)

- 切削油の種類や供給量を見直し、冷却効果を最大化する

- 硬度の高い工具(超硬エンドミルなど)を使用し、耐久性を向上させる

例:「工具がすぐ欠ける…」という場合、油性切削油の使用や、コーティングエンドミルの導入で寿命を2倍以上伸ばせるケースもあります。

3. 加工精度が安定しない

原因:ワークの固定が不十分、工具の芯ブレ、温度変化の影響

対策:

- ワークのクランプをしっかりと行い、振動を抑える

- 工具の芯ブレを確認し、ホルダーの精度を見直す

- 加工室の温度管理を行い、熱変形を防ぐ

例:「加工した寸法がバラつく…」という場合、ワーク固定の見直しや、芯ブレのチェックを行うと、問題が解決することが多いです。

このように、フライス加工を効率的に行うためには、「切削速度・送り速度・切削油の最適化」と「トラブルの予防・解決策」の両方を意識することが重要です。これらを適切に管理することで、加工精度を向上させ、作業の効率化を図ることができます。

まとめ

フライス加工は、金属や樹脂などを高精度に削る切削加工の一種で、旋盤加工やマシニング加工と並ぶ重要な技術です。本記事では、フライス加工の基本から、旋盤・マシニングとの違い、メリット・デメリット、工具や機械の選び方、効率的に行うためのポイントまで解説しました。

今回のポイントを振り返ると…

- フライス加工とは?

→ 切削工具を回転させ、工作物を削る加工方法。平面・溝・穴あけなど多様な加工が可能。 - 旋盤加工・マシニング加工との違いは?

→ 旋盤は円筒形状、フライスは平面・複雑形状に強い。マシニング加工は自動化が進んだ発展形。 - メリット・デメリット

→ 精度が高く、多様な加工に対応できるが、加工速度や工具の摩耗には注意が必要。 - 効率的に行うポイント

→ 適切な切削速度・送り速度・切削油の選定と、工具管理が重要。

フライス加工は、適切な知識と管理を行うことで、より高精度かつ効率的な加工が可能になります。ぜひ、今回の内容を活かして、現場での加工精度向上や作業効率の改善に役立ててください!