冷間鍛造用のパンチピンの先端がすぐに割れてしまうという悩みを持っている会社は結構多いようで、私が普段関わっている冷間鍛造用の各種部品の中でもパンチピンは困りごとが多い部品の1つと言えます。

パンチピンがよく割れるという問題を解決するためには、鋼材の選定がとても重要であることは言うまでもありませんが、鋼種だけでなく焼入れの方法や温度にも気をつけておくべきです。

焼入れ硬度HRCだけでは見えないところで割れの原因があったりします。

鋼材を変更し、焼入れ温度に一工夫をするだけで割れにくくなったという声は個人的にも聞く機会があるので、困っているのであれば、鋼種と焼入れ温度の見直しをしてみることをおススメします。

冷間鍛造用のパンチでよく使われる鋼材を見直そう

パンチでよく使用される材料はハイス鋼ですね。

SKH51が最も多く硬度はHRC60-62くらいでしょうか。

もう少し硬度が欲しいという時にはSKH55とかSKH59を使って、HRC64-66くらいまで上げています。

SKH55のパンチは昔から「SKH51より硬くしたいならSKH55」という教科書的な材料選びが変わっていません。

世の中には、各種鋼材メーカーが色々な改良鋼材を開発して出しているにも関わらず。。。

特に先端がとがっているパンチピンは、先っぽが割れる、欠けるというトラブルが多いのです。

最近は海外製のものも多いので、材料の問題じゃないかということも言われているのですが、確かにその問題はあります。

実は、SKH55よりも靭性があって割れにくく、それでもって硬度もしっかりと上がる鋼材があるのです。

そういった鋼材を使うようにした方が製品性能が向上することもあるのでテストはしてみるべきではないかと思います。

冷間鍛造用のパンチに使えるSKH55に変わるおススメ鋼材

おススメ鋼材を紹介する前に「SKH51よりも硬くしたいならSKH55」という教科書的なルールを考え直してみましょう。

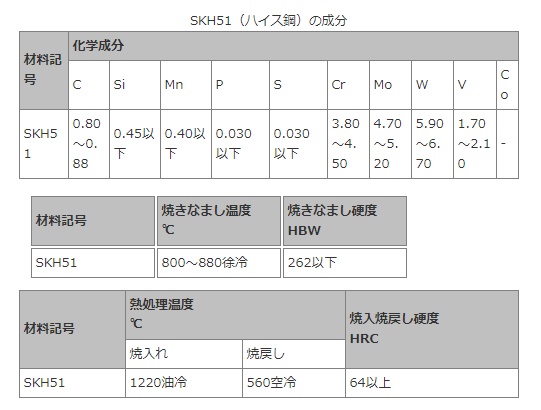

そのためには、成分比較をするのが一番早いですね。

以下、インターネットから引っ張ってきました。

何が違うか気づきましたか?

SKH55にはCo(コバルト)が入っているのですが、SKH51には入っていません。

それ以外はほぼ同じで、炭素量がSKH55の方が若干多いくらいです。

コバルトを含ませることで、耐熱性、耐衝撃性が向上するというメリットがあります。

ちなみに、ダイヤモンドの次に硬いと言われている超硬合金でもコバルトは重要であり、コバルトとWC(タングステン・カーバイド)を混ぜて焼結したものになります。

しかし、コバルトは高温では酸化されやすくなるため、熱処理時に酸化物(不純物)が生じてしまい、それが原因でとがった部分などでポロポロと割れてしまうこともあるようです。

案外、知らない人は多く情報として掲載されていることもほとんどないかも。

SKH51とSKH55の違いは、焼入れ後の硬度の違いだけだと思っている人も多いのです。

ということから、Coフリーな素材として硬度もHRC64-66を確保でき、靭性も保ててSKH55よりも割れにくい鋼材が少しずつ採用されています。

その材料の1つはDRM3です。

大同特殊鋼から出されている鋼材で、DRM1、2、3とありますが、冷間鍛造用のパンチとしてはDRM3が良いです。

ただし、マニュアル通りの熱処理温度でするか、変則的に焼入れ温度と焼き戻し温度を設定するかによっても性能が変わってきます。

私の知っているとある企業では、SKH51やYXM1、YXR3を試しては「ダメだ~」と納得のいく結果が出なくて悩んでおられました。

どうしても靭性が低いのか割れてしまうのです。

そこで、材質をDRM3に変更して熱処理温度設定もアレンジしてみると、すごく持ちが良くなったということで、現在はDRM3で作っているみたいです。

ここまで試行錯誤に時間とお金を使ってきたみたいですが、ようやく落ち着いた感じですね。

材質さえ変えれば解決するという問題ではないのが、金属加工、金属部品の難しいところですが、面白いところでもあります。

SKH55から材質変更するとコストアップしてしまうのでは?

材質をSKH55からDRM3に変更して、諸条件の熱処理をすることで性能アップするとしても、製造コストが上がってしまうようでは意味がないですよね。

でも、部品1つの購入コストだけを考えてはいけません。

年間でどれくらいの量のパンチピンを購入しているのかを考え、DRM3に材質変更することで購入本数が減ったとしたら、トータルコストは今までとどれくらい変化があるかを計算しないといけない。

当たり前ですけど、営業マンはこういうところを訴求するべきですね。

ユーザーから「コストが合わない」と言われた・・・と凹んで帰る前に、目の前のコストよりも俯瞰的にみてコストがどうなるのかを熱弁してください。

まずは、無料でテスト品を渡して検証してもらうってのも戦略ですよね。

よければリピートしてもらえますし、ダメでもそのユーザーが使っている条件に対して材質変更がどう影響したかというデータが蓄積されるので、違うお客さんへのアドバイスにも活かせることができるので無駄にはなりません。

もっとも恐れるべきは、獲れるべき案件を逃してしまうことです。

他社との差別化って難しいですが、お客さんの困りごとを改善できる提案力こそ差別化じゃないかと思うのです。

私もこうやって少しずつ提案できることはやって、テストを薦めています。

もちろん、DRM3でのパンチピンの製作も受けていますので、ご相談があれば info@hirano-s.jp までメールください。

ちなみに、熱処理条件は企業秘密です(笑)