バニシング加工は、金属表面の仕上げ技術の一つであり、その高い精度と効率性からさまざまな業界で重宝されています。

本記事では、バニシング加工の基本概念、使用する工具や装置、他の加工方法との違いについて詳しく解説します。さらに、バニシング加工のメリットや実際の適用例についても紹介します。

バニシング加工とは?

バニシング加工は、金属部品の表面を滑らかにし、硬度を向上させるための加工方法です。この技術は高圧ローラを使用して金属表面に圧力をかけ、微細な凹凸を均一に平滑化することにより、仕上げの質を向上させます。

例えば、自動車のエンジン部品や航空機の構造部品など、高い精度が要求される場面で利用されることが多いです。

バニシング加工の技術と使用されるツール

バニシング加工には、特定のバニシング工具が使用されます。

これらの工具は、部品の形状や加工の種類に応じて選ばれ、最適な仕上げを実現します。一般的なバニシング工具には、ローラタイプ、スパロールタイプなどがあります。

例えば、ローラタイプの工具は、丸物部品に対して効果的です。スパロールタイプはいくつか種類がありますが、平面用と円筒用があります。

スパロール工具の使用例の動画を貼り付けておきます。

高圧ローラと圧力調整

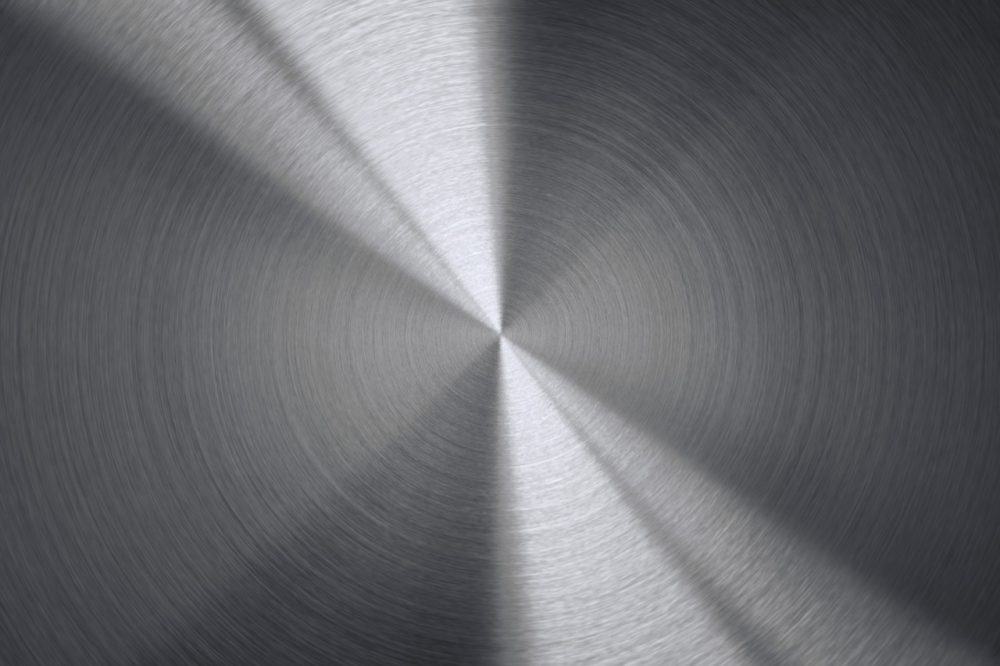

バニシング加工の鍵となるのは高圧ローラです。このローラは、部品の表面に均一な圧力をかけることで、微細な凹凸を平滑化します。

圧力の調整は、加工の質を左右する重要な要素であり、最適な圧力設定が高品質な仕上げを実現します。例えば、アルミニウム部品やステンレス部品に対するバニシングでは、特定の圧力範囲で加工を行うことで、部品の表面硬度を大幅に向上させることができます。

半導体装置向けのバルブなどは特に平面度に加えてシール面に硬度を求められます。そのため、バニシングを行いますが、ローラーで金属表面を擦ることで表面が塑性変形して平になり、同時に加工硬化を起こします。これによって、表面硬度が高くなります。

バニシング加工と他の加工方法との違い

バニシング加工と研磨はどちらも表面仕上げの方法ですが、アプローチが異なります。

研磨は砥石を利用して表面を削り取りますし、切削加工は、金属を刃物で切り取ることで形状を整える方法ですが、バニシングは圧力をかけて表面を平滑化するための加工です。

なので、バニシングは、すでに切削・研磨・バフやラップの工程を経て作られた形状の表面に沿って最終的に行われます。

バニシングのメリットとデメリット

バニシング加工の主なメリットは、高精度な仕上げと硬度の向上です。一方、デメリットとしては、専用の装置やツールが必要となる点が挙げられます。

例えば、バニシング加工により、部品の耐久性や性能が向上しますが、初期投資として装置の導入コストがかかることがあります。

例外として、マシンリーマにバニシング機能がついていますが、あくまでも補足的な機能です。

まとめ

実は結構大事な工程だったりするバニシング加工ですが、意外と触れる機会が少ない加工であったりもします。

組み立て部品の中にはバニシング加工がされていることで、組み立てもスムーズになり耐摩耗性が上がるものもあります。

必要のないものにまでバニシング加工をわざわざ行いませんが、そういう加工もあるということは知っておくとよいですね。