「SKD11の黒染めがうまくいかない…」そんな悩みを抱えていませんか?

焼入れ硬度の高いSKD11は、黒染処理でムラが出たり、密着性が悪かったりと、一般的な炭素鋼やステンレスと比べて難易度が高い金属の一つです。原因を知らずに加工を進めると、期待した仕上がりにならないこともあります。

この記事では、SKD11が黒染めしにくい理由を詳しく解説し、他にも黒染めに適さない金属の特徴を紹介します。また、黒染めの成功率を上げるためのポイントや代替処理方法についても触れていきます。

黒染め加工のトラブルを回避し、高品質な仕上がりを実現するために、ぜひ最後までご覧ください!

SKD11の黒染が失敗しやすい理由とその対策

SKD11の黒染めは、一般的な鋼材と比べて非常に難しく、色ムラや定着不良が起こりやすいと言われています。その主な原因は、高いクロム含有量による酸化膜の形成、高硬度による薬品の浸透性の悪さ、さらに、黒染処理温度の管理がシビアである点にあります。

ここでは、SKD11の黒染めが失敗しやすい理由を詳しく解説するとともに、安定した仕上がりを実現するための前処理や最適な処理条件についてご紹介します。

SKD11の黒染が難しいのはなぜ?主な原因を解説

SKD11の黒染めは、一般的な炭素鋼やステンレス鋼と比べて難しい度が高いことで知られています。その理由を踏まえないまま処理を進めて、ムラが発生したり、黒染が発生しなかったりすることがあります。

では、なぜSKD11の黒染めが難しいのか?主な理由として、以下の3つが挙げられます。

-

クロム含有量が多く、酸化膜が形成されやすい

SKD11はクロムを12%以上含む高合金工具鋼であり、酸化しやすい特性を持っています。 -

高硬度のため、表面の微細構造が黒染に適さない

SKD11は焼入れ後にHRC58~62の高硬度を持つため、表面が緻密で薬品の浸透性が悪くなります。 特に研磨仕上げを行った場合、黒染め液の浸透がさらに盛り上がることがあります。 -

黒処理の温度管理がシビア

SKD11は黒染めの工程で適切な温度と時間管理が求められます。一般的な鉄鋼の黒染めでは140~150℃程度の処理温度が適していますが、SKD11は表面状態によって温度変化に敏感で、適切な条件で黒染が不均一になったり、滞りなくなったりします。

SKD11の黒染トラブルを防ぐための前処理と最適な条件

SKD11の黒染めを成功させるには、正しい事前処理と条件設定が欠かせません。以下のポイントを押さえておくために、失敗を極力抑えられます。

-

酸洗いによる酸化膜の除去

SKD11の黒染めを行う前に、しっかりと酸洗いを行うことが重要です。一般的には、10~15%の硝酸溶液や硫酸+フッ酸の混合液を使用し、表面の酸化膜を完全に取り除きます。この工程を省略すると、黒染液の浸透がおかしくなり、色ムラが発生しやすくなります。 -

表面粗さを適切に調整

黒染めの定着を良くするためには、#400~#600の研磨仕上げが推奨されます。 -

黒染液の温度と処理時間の最適化

一般的な鉄鋼用の黒染めでは140~150℃での処理が一般的ですが、SKD11の場合は120~130℃の低温処理が効果的な場合があります。処理時間は10~15分程度が目安ですが、材質や前の処理の状態によって微調整が必要です。 -

リン酸処理を併用することで密着性向上

SKD11の黒染を長くさせるためには、黒染後にリン酸塩処理を追加するのも有効です。これにより、表面の耐食性が向上し、黒染の遅れを防ぐ効果が期待できます。

[関連情報] ワイヤー放電加工後の黒染めがうまくいかない?原因と対策徹底解説

ワイヤー放電加工後の黒染めには、さらに異なる課題が発生します。 放電加工後の表面には酸化層や熱影響層が形成され、通常の黒染め処理では密着しづらくなるため、特別な処理が必要になります。

👉ワイヤー放電加工後の黒染めがうまくいかない?原因と対策徹底解説

本記事の技術的な内容は、日本金属学会の「表面処理技術論文集」および「JIS規格 G 0557:鉄鋼材料の黒染処理」に基づいています。

次に、もう少し黒染めがうまくいかない場合の原因について書いてみます。

高硬度材料の表面構造と黒染めの関係

黒染め(黒色酸化被膜処理)は鉄鋼表面に四三酸化鉄(Fe₃O₄、黒錆)の極薄膜を形成する化成処理です。

一般的な低炭素鋼や調質鋼では均一な赤い皮膜が得られますが、高硬度の鋼材では黒染めがうまく進まず、表面が黒ではなく茶色や灰色になることがあります。

これは高硬度材料の表面微細構造(組織)や化学組成が黒錆を形成するためです。

例えば、焼入れして高硬度化した鋼や特殊合金鋼(クロム・ニッケルを多く含む鋼)は、黒染めでも真っ黒にならず赤みがかった茶色や薄いグレーになることが知られています。

実際、SKD11(高炭素高クロム鋼)は黒く仕上げられない代表例です。高硬度材ほどこのような不良が起きやすい背景には、材質の組成とそれに伴う表面組織の違いがあります。

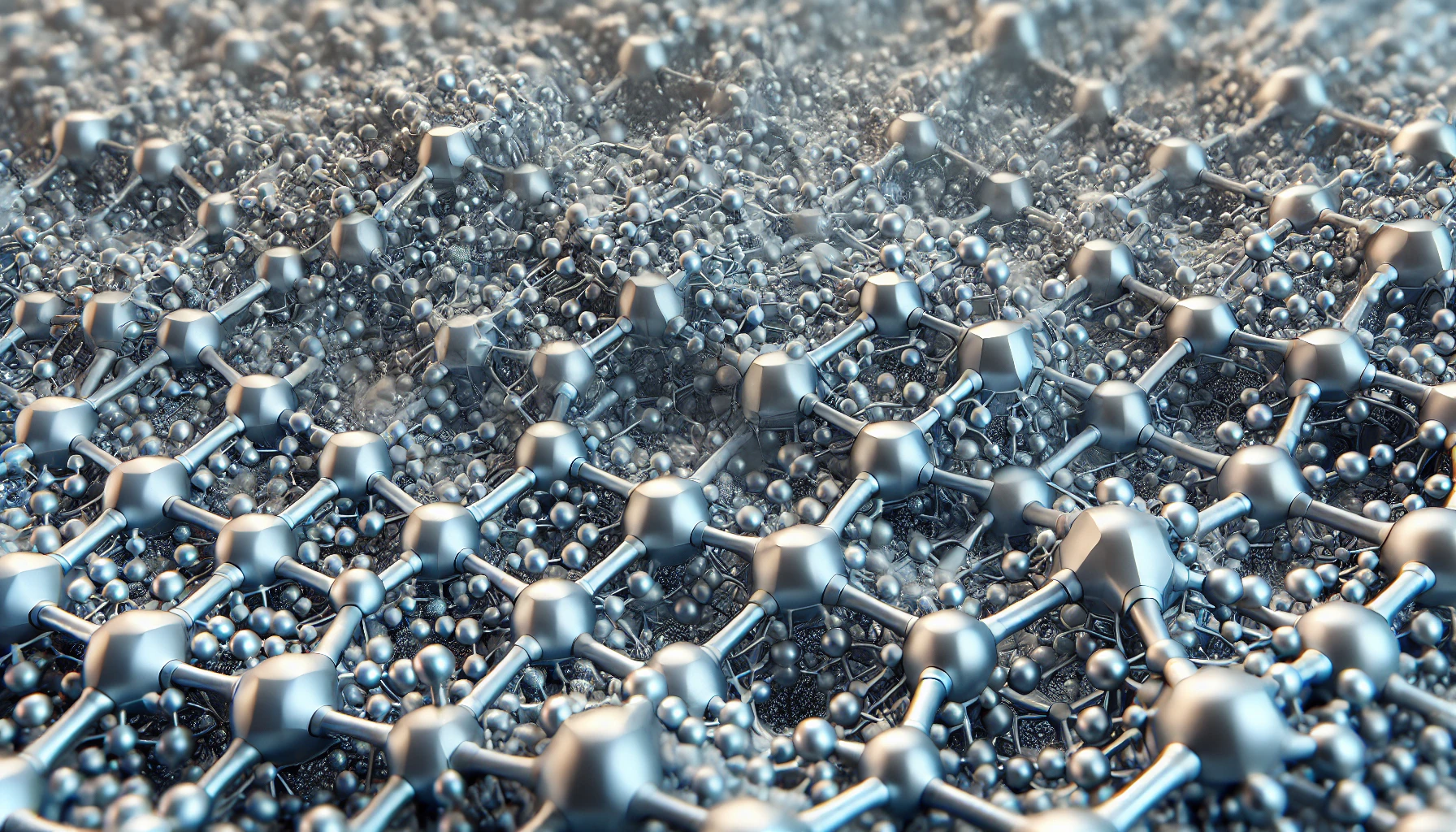

SKD11の黒染め時における微細構造の影響

SKD11は約1.4~1.6%の炭素と11~13%のクロムを含む冷間ダイス鋼で、焼入れ・焼戻しによりHRC60前後の高硬度・微細組織(マルテンサイト基板中に微細な炭化物が分散)を持ちます。この組織構造と合金元素が黒染めに大きく影響します。

SKD11に代表される高炭素・高クロム鋼では、表面にクロムによる不動態皮膜(酸化被膜)が形成されやすく、黒染め用液との反応が阻害されます。

その結果、期待する黒色の四三酸化鉄皮膜が十分生成されず、薄い灰色調に残ります。実際、表面処理業者も「SKD11などの高炭素鋼は一般の黒染めはうまくいかない」と注意喚起しています。

加工現場でも「焼入れ鋼は黒くならず茶褐色になることがある」と報告されています。これは高合金硬度材の表面微細構造(焼入れマルテンサイト+炭化物)が、単一のフェライト系組織を持つ軟鋼とは異なり、酸化反応の進行にムラを生じさせるためです。

例えば、SKD11中のクロム炭化物は周囲の鉄素地とは違った酸化挙動を示し、局所的に酸化皮膜が成長しにくい部分が生じます。(※黒錆ではなく赤錆(Fe₂O₃)が見つかると茶色に見えます。

このように、SKD11の微細組織(緻密な組織構造や析出物)が黒染め皮膜の形成に影響を及ぼしていると考えられます。

実用的な知見として、炭素量1%以上または合金元素(クロム・ニッケルなど)を多く含む鋼種では、通常の黒アルカリ染めではなくステンレス鋼用の黒染め液(特殊な酸化剤や促進剤を含む処方)が必要であるとされています。

これは、高クロム鋼(SKD11は厳密にはステンレスではありませんが半不動態化しやすい成分です)に対して、専用の処理液で不動態皮膜を破りつつ黒錆を生成させるためです。 実際、表面処理のQ&Aサイトでも「SKD11への黒染め処理が良くできない理由」として機械加工状態や焼入れの影響が指摘されています。

処理液の濃度・温度条件の最適化も含め特殊な対策が必要とされています。SKD11の黒染め不良は広く認識された現象であり、その原因は高硬度化に伴う表面組織(焼入れ組織や酸化皮膜)にあると技術的資料からも裏付けられています。

黒染めプロセスで高硬度が影響を与える要素を考慮

高硬度材料を黒染めする際には、以下の要素が影響を受けやすいと考えられています:

-

表面の粗さ(表面の平滑性):黒染めは化学反応で皮膜を生成するため、表面の平滑性が仕上がりに影響します。一般に均一に研磨された平滑面があるんですが、意外と鏡面に近いと薬液の濡れ性が低下したり反応が遅れたりする可能性があります。

実際、放電加工後の粗い表面では黒染め液が均一に作用せず「色がうまく乗らない」ケースが報告されています。高硬度材は熱処理後に研削・放電加工されることが多いため、その仕上げ面の粗さ管理が重要です。

-

酸化皮膜の存在: 高硬度鋼は熱処理時に表面酸化しやすく、そのままでは不動状態化した酸化皮膜が黒く染まる反応を阻害します。

特にSKD11のような高クロム鋼では、ごく薄い透明な酸化皮膜でも強固に付着し下地金属を保護するため、黒染め液が鉄と反応して黒錆を生成するのを不快ます。

そのため黒染め前処理として酸洗い(酸によるスケール除去)が重要になりますが、焼入れ鋼の場合、酸洗いによって表面に細かい亀裂や脆化(エンブリットメント)を恐れるリスクもあります。実際に「焼入れ部品には酸洗いやブラストなどの前処理が不向きである」との指摘もあり、酸化皮膜を完全に除去できないと黒染め皮膜は密着せず、剥離や進行不良(赤茶色化)の原因となります。

-

薬品の浸透性と反応性:黒染め液は素材表面での陽極溶解(鉄の溶出)陰極還元(酸素の還元)を同時に進行させ、表面にFe³⁺とFe²⁺を含む磁鉄鉱Fe₃O₄の皮膜を形成します。

高硬度鋼では、微細組織中の合金炭化物や焼戻し組織が薬品の均一な浸透・酸化反応を阻害することがあります。炭化物は溶解しにくく反応性が低いため、周囲との反応進行に差が生じます。このような場合、黒染め液中の酸化剤や促進剤(塩化物イオンなど)の作用が局部で不足し、所々で黒錆が十分成長せずに薄膜に残ります。

膜厚が不足した部分は光学干渉で茶褐色に見えたり、赤錆成分(Fe₂O₃)が露出して茶色っぽくなる原因になります。また、高硬度材は内部応力が大きく、化学反応時の膨張応力で微細ひび割れが起こりやすいとの指摘もあります。微細亀裂があると薬液がその隙間に浸透しづらくなったり、逆に浸透しすぎて安定した皮膜形成が阻害されてしまうのです。

以上のように、高硬度材では表面の粗さ・そこに酸化膜・材質組成に生じる反応性といった要素が絡み合い、黒染めがうまくいかないという結果になります。

そのため、高硬度の焼入れ鋼を黒染めする際は、通常以上の念な前処理(研磨・酸洗浄)などと適切な処理液選定が優先です。

例えば、ステンレスやSKD11相当の合金鋼にはステンレス専用の黒染めプロセスを採用し、塩素系触媒で反応を促進させ、処理温度を最適範囲(約135~140℃)に厳密管理するといった対策が技術資料で推奨されています。 これらにより黒錆被膜の生成を安定化させ、茶色化や斑状の発生を防ぐ可能性があります。

SKD11の黒染がうまくいかない理由のまとめ

以上の検証から、「SKD11のような高硬度材料では表面の微細構造が黒染めの結果に影響を与えるため、黒染めに適さない傾向がある」という点は、複数の技術資料や現場報告によって裏付けられています。

ただ、その主因は硬さというより硬さに付随する構成・組織上の特性にあります。

一般に「硬度が高いと皮膜が乗らない」という表現がなされますが、間違えてはいけないのは、硬度(機械的性質)が化学反応を拒むわけではなく、硬度を得るための高炭素・合金元素量や組織の状態が影響しているということです。

そのため、同じ高硬度でも合金元素の少ない炭素工具鋼(例えばSK5など)であれば比較的黒染めは成功しやすいでしょう。

黒染めは塗装ではなく素材表面を化学的に黒錆化させる処理なので、防錆力は皮膜+油膜で発揮するものです。高硬度材への黒染めがうまくいかない場合、「黒錆皮膜が形成できない赤錆びる=それなりに錆びやすい」状態になります。

そのため防錆目的であれば、黒染めが難しい高硬度材にはパーカライジング(リン酸塩被膜)など代替処理を検討することもあります。

黒染め皮膜自体は1~2μm程度と非常に薄いため寸法への影響が小さいメリットがありますが、高硬度材ではその利点と引き換えに膜形成不良のリスクが高まる点に注意が必要です。

総括すると、高硬度鋼(SKD11など)の黒染め不良は表面微細構造(焼入れマルテンサイト組織、合金炭化物、残留酸化膜など)の影響によるものであり、信頼できる技術資料や実務報告からもその関係が示されています。