ものづくりの現場でよく耳にする「マシニングセンタ」。しかし、「NC機とどう違うの?」「どんな種類があるの?」と疑問に思う方も多いのではないでしょうか? また、これから導入を考えている方や、スキルアップを目指す方にとって、マシニングセンタの基本を押さえておくことは重要です。

この記事では、マシニングセンタの基礎知識から、NC機との違い、種類ごとの特徴、基本的な加工手順までをわかりやすく解説します。初心者の方でも理解しやすいように、ポイントを押さえて説明しますので、ぜひ最後までご覧ください!

マシニングセンタとは?基本をわかりやすく解説

マシニングセンタは、金属加工の現場で欠かせない工作機械の一つですが、「具体的にどんな機械?」「NC機との違いは?」と疑問に思う方も多いでしょう。また、マシニングセンタは旋盤やNCフライス盤とどう違うのかを理解することで、より適切な機械選びや加工方法の最適化につながります。

この記事では、マシニングセンタの基本的な定義や特徴、NC機との違い、そして実際にどの業界で活用されているのかを詳しく解説します。金属加工の初心者の方はもちろん、すでに製造現場で働いている方でも「なるほど」と納得できる内容になっていますので、ぜひ参考にしてください。

マシニングセンタとは?NC機との違いを知ろう

まず、「マシニングセンタ」とは、一言でいうと「自動で工具を交換しながら複数の加工を連続して行うNC工作機械」のことです。一般的にはフライス加工、穴あけ加工、ねじ切り加工などを一台で行えるのが特徴です。

一方、NC機(NC工作機械)は、コンピューター制御によって切削を自動化した機械の総称です。つまり、マシニングセンタもNC機の一種ではありますが、「工具を自動交換できるかどうか」が大きな違いになります。

マシニングセンタとNCフライス盤の違い

「NCフライス盤も似たようなものでは?」と思う方もいるかもしれません。NCフライス盤もNC機の一種ですが、基本的には一つの工具で加工を行うため、工具を交換する場合は作業者が手動で行う必要があります。

具体的な違いを表にまとめると以下のようになります。

| 機械の種類 | 加工できる範囲 | 工具交換 | 自動化レベル |

|---|---|---|---|

| マシニングセンタ | フライス加工、穴あけ、ねじ切りなど複数 | 自動(ATC搭載) | 高い |

| NCフライス盤 | フライス加工のみ | 手動で交換 | 中程度 |

| 汎用フライス盤 | フライス加工のみ | 完全手動 | 低い |

たとえば、同じ部品を100個加工する場合、NCフライス盤では毎回手動で工具を交換しなければならないため、作業者の負担が大きくなります。しかし、マシニングセンタなら工具が自動で交換されるため、作業時間が短縮され、精度も安定します。

そのため、量産加工や複雑な加工を行う現場では、マシニングセンタが圧倒的に有利になります。

マシニングセンタの役割と活用される業界

マシニングセンタは、自動車や航空機、精密機械、医療機器など、さまざまな分野で活用されています。その理由は、高精度な加工を安定して行えること、複雑な形状の部品を一台で製作できることにあります。

活用される主な業界と用途

- 自動車業界

- エンジンブロック、トランスミッション部品、サスペンション部品の加工

- 軽量化を目的としたアルミニウム部品の精密加工

- 航空・宇宙産業

- ジェットエンジンのブレード、航空機の構造部品

- チタンや特殊合金の高精度加工(5軸マシニングセンタが活躍)

- 精密機器・電子機器

- スマートフォンやパソコンのアルミフレーム加工

- 小型部品のミクロン単位の精密加工

- 医療機器

- 人工関節、インプラント、手術器具の製造

- ステンレスやチタンの高精度加工

例えば、航空機部品の加工では0.001mm単位の精度が求められることもあります。このような高精度加工が可能なのも、マシニングセンタの強みです。

また、近年ではIoTやAIを活用したスマート工場化が進んでおり、マシニングセンタとロボットアームを連携させた「完全自動化ライン」を導入する企業も増えています。

マシニングセンタの基本構造と仕組み

マシニングセンタの基本構造は、以下のような主要コンポーネントで成り立っています。

1. 主軸(スピンドル)

工具を回転させ、切削を行う部分。回転速度は毎分2,000回転(rpm)~30,000rpmなど、用途に応じた調整が可能。

2. ATC(自動工具交換装置)

マシニングセンタ最大の特徴ともいえる装置。プログラムに従い、工具を自動で交換するため、生産性が向上する。例えば、工具交換が数秒で完了する機種もある。

3. NC装置(制御システム)

切削加工を自動で制御する頭脳部分。Gコードと呼ばれるプログラムを使い、動作指示を与えることで精密加工が可能になる。

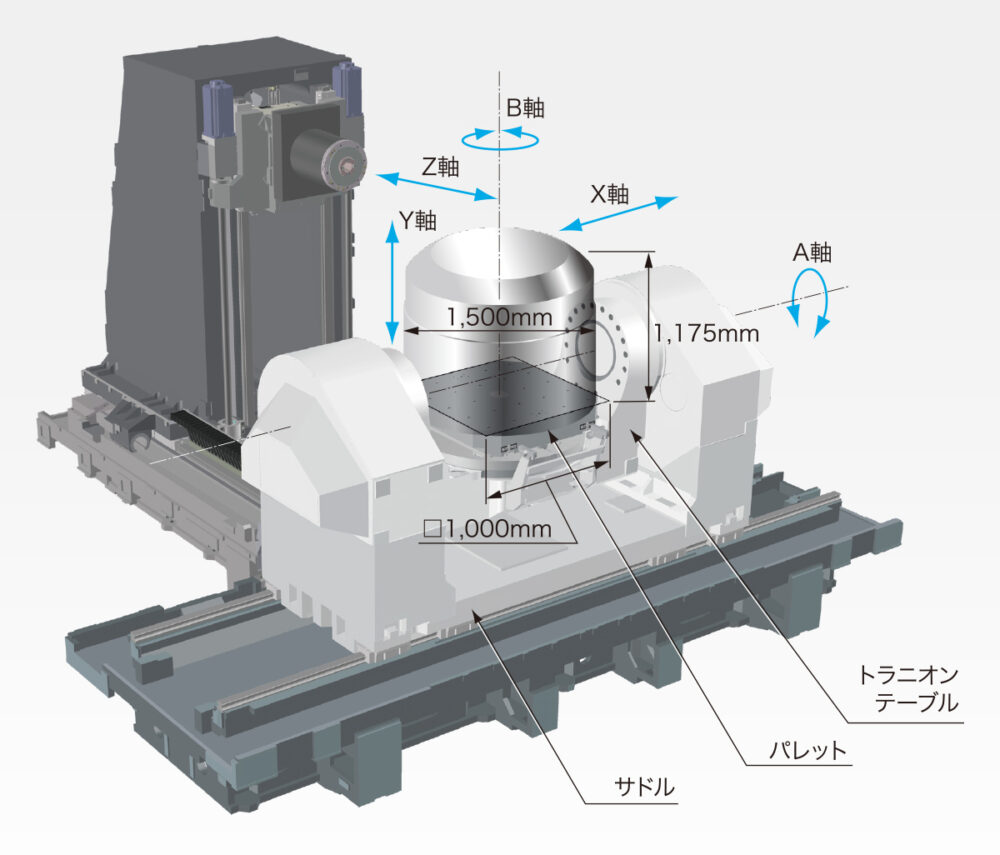

4. テーブル(ワーク固定台)

加工する材料(ワーク)を固定する台。一般的にX・Y・Z軸の3方向に動くが、5軸マシニングセンタでは回転軸(A軸・B軸)が加わり、より自由な加工が可能になる。

5. クーラント装置

加工中に発生する熱を冷却し、工具やワークの変形を防ぐ。特にアルミやチタンなどの難削材加工では、冷却の役割が重要になる。

例えば、航空機部品の加工では、0.001mm単位の精度を確保するため、温度管理が極めて重要です。そのため、クーラント装置で温度を一定に保ちながら加工を行います。

マシニングセンタの種類と特徴【用途別に解説】

マシニングセンタには、加工の目的やワーク(加工対象)の形状に応じてさまざまな種類があります。例えば、小型部品を精密に加工する機種から、大型の金属部品を効率よく削る機種まで、それぞれの特徴に応じて適材適所で使用されます。

また、マシニングセンタは大きく「立型」「横型」「門型」に分けられ、それぞれ特定の加工に適しています。さらに、高度な加工が可能な「5軸マシニングセンタ」や、設置スペースやコストを考慮した「小型マシニングセンタ」などもあり、用途に応じた選択が重要です。

ここでは、代表的な種類とそれぞれの特徴を詳しく解説し、用途に合わせた最適な選び方を紹介します。

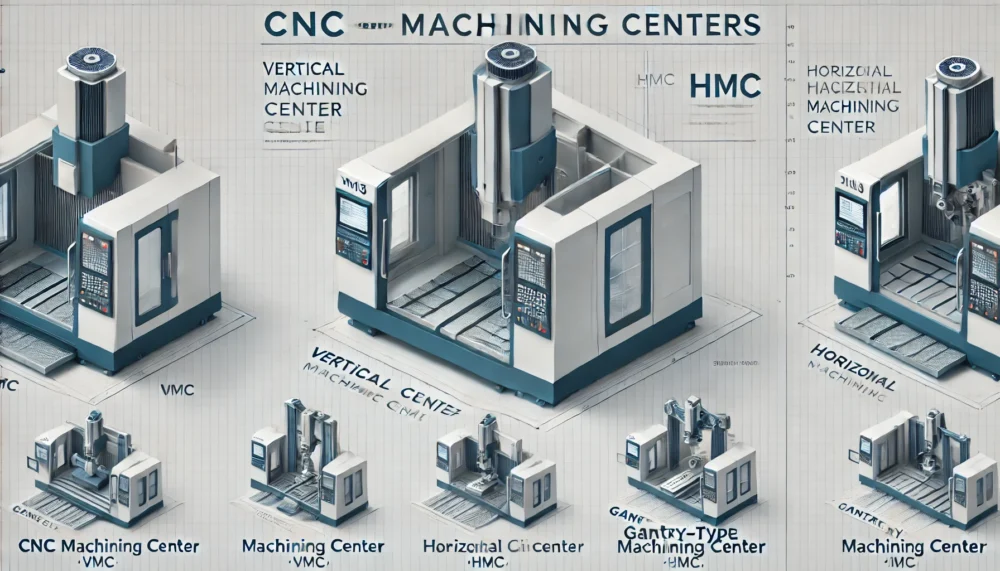

立型・横型・門型の違いとメリット

マシニングセンタは主に「立型(たてがた)」「横型(よこがた)」「門型(もんがた)」の3種類に分類されます。それぞれの違いやメリットを理解することで、用途に最適な選択が可能になります。

1. 立型マシニングセンタ(縦型MC)

立型マシニングセンタは、主軸が垂直方向(上から下)に動く構造を持っています。

✅ メリット

- 操作が簡単:構造がシンプルで初心者でも扱いやすい

- コストが低い:横型よりも価格が抑えられることが多い

- 省スペース:比較的小型で、設置しやすい

- フライス加工に強い:平面加工や穴あけ加工に向いている

✅ デメリット

- 切削くず(チップ)がワークの上に溜まりやすく、掃除や加工精度の維持が必要

✅ 向いている用途

小型部品の加工や、比較的シンプルな形状のワークに適しています。特に、自動車部品や電子部品の精密加工に多く用いられます。

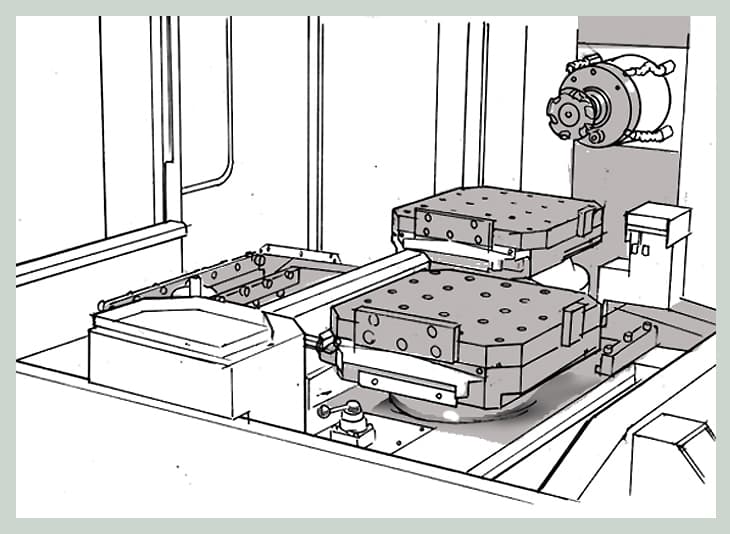

2. 横型マシニングセンタ(横型MC)

横型マシニングセンタは、主軸が水平方向(横向き)に配置された構造を持ちます。

✅ メリット

- 高精度の連続加工が可能:切削くずが自然に落ちるため、精度が安定

- 生産効率が高い:パレットチェンジャーを活用して無駄なく連続生産が可能

- 立体的な加工に強い:複雑なワークの側面加工や多面加工がしやすい

✅ デメリット

- 立型に比べて機械本体の価格が高め

- 設置スペースを多く取る

✅ 向いている用途

自動車のエンジンブロックや航空機部品のように、大量生産が求められる精密部品の加工に適しています。

3. 門型マシニングセンタ(ガントリー型MC)

門型マシニングセンタは、大型のワークを加工するための特別な構造を持つ機械です。

✅ メリット

- 超大型のワーク加工が可能:船舶部品や航空機の翼のような大きな金属部品に対応

- 高い剛性:重切削が可能で、高精度の仕上げ加工ができる

✅ デメリット

- 設置スペースが非常に大きく必要

- 導入コストが高いため、大規模な工場向け

✅ 向いている用途

航空機、造船、鉄道部品、建築関連の大型構造物の加工に利用されることが多いです。

5軸マシニングセンタとは?従来型との違い

「5軸マシニングセンタ」とは、XYZ軸(前後・左右・上下)に加えて、回転軸(A軸・C軸)を持ち、より複雑な加工が可能な機械です。従来の3軸・4軸マシニングセンタでは難しかった、多角度からの加工が1回のセッティングで行える点が特徴です。

✅ 5軸マシニングセンタのメリット

- 一度の固定で多方向から加工できる → セッティングの手間を削減し、精度を向上

- 複雑な曲面や多面加工が得意 → 航空機部品や医療機器の高精度な部品製造に適している

- 時間短縮・コスト削減が可能 → 工程を大幅に短縮でき、効率的な生産が可能

✅ デメリット

- 高額な設備投資が必要(一般的な立型MCの2~3倍の価格)

- 専門的なプログラミングスキルが必要

➡ 関連リンク:「5軸加工とは?導入メリット・デメリットと成功のポイントを詳しく解説!」

小型マシニングセンタと大型機の選び方

マシニングセンタを導入する際、小型機と大型機のどちらが適しているかを判断することが重要です。用途や加工対象に応じて選びましょう。

小型マシニングセンタ(コンパクトMC)の特徴

✅ メリット

- 省スペースで設置可能 → 中小規模の工場や試作加工に向いている

- コストが抑えられる → 初期投資を抑えて導入できる

- 短納期の小ロット生産に適している

✅ 向いている用途

試作品の加工や、部品単位での少量生産が多い企業向け。

大型マシニングセンタ(高剛性MC)の特徴

✅ メリット

- 大きなワークの加工が可能 → 航空機・造船・鉄道車両などの部品加工に最適

- 剛性が高く、精密な加工ができる

✅ 向いている用途

大規模な生産工場や、大型金属部品の一貫加工を行う企業向け。

このように、マシニングセンタにはさまざまな種類があり、それぞれにメリット・デメリットがあります。どの機種を選ぶべきかは、加工するワークの大きさ・形状・精度・生産量を総合的に判断することが重要です。

マシニングセンタの加工手順と操作の基本

実際にマシニングセンタを使う際には、どのような手順で加工が進むのかを理解することが大切です。加工の流れを把握していないと、作業ミスや品質のバラつきが発生しやすくなります。特に、初めてマシニングセンタを扱う方や、これからスキルアップを目指す方にとっては、基本的な加工フローや操作のポイントを押さえることが重要です。

ここでは、マシニングセンタの加工フロー(設計~仕上げ)、NCプログラムの基礎知識、ATC(自動工具交換)の活用法について詳しく解説します。

マシニングセンタの加工フロー(設計~仕上げ)

マシニングセンタの加工は、大きく「設計」「NCプログラム作成」「ワーク固定」「切削加工」「仕上げ」の5つのステップに分けられます。それぞれの工程で重要なポイントを見ていきましょう。

① 設計(CADデータ作成)

まず、加工する製品のCADデータを作成します。これが設計図の役割を果たし、加工の基準となります。例えば、自動車部品の場合、ミクロン単位の精度が求められるため、設計段階での細かい調整が必要です。

② NCプログラム作成(CAMソフトで生成)

設計データをもとにCAMソフトを使ってNCプログラムを作成します。NCプログラムには、工具の移動経路や切削速度、主軸回転数などの指示が含まれます。

例えば、「Gコード(G01:直線補間、G02:円弧補間)」を利用して工具の動きを制御します。初心者の方は、基本的なコードを理解することが重要です。

③ ワークの固定(クランプ)

ワーク(加工する素材)をバイスや治具でしっかりと固定します。固定が甘いと、加工中にズレが生じ、精度が低下してしまいます。特に5軸マシニングセンタでは、ワークの回転角度が大きくなるため、しっかりと固定することが求められます。

④ 切削加工(工具選定と回転数調整)

マシニングセンタの主軸にエンドミル、ドリル、タップなどの工具をセットし、NCプログラム通りに切削を行います。

例えば、アルミニウムの加工では「高速回転(15,000rpm以上)」が適している一方、ステンレスの場合は「低速回転(5,000~8,000rpm)」での加工が推奨されます。

⑤ 仕上げ(バリ取り・測定)

最後に、仕上げ工程としてバリ取りや測定を行います。精密部品の場合は、CNC測定機を使って0.01mm単位で精度をチェックし、最終的な品質管理を行います。

NCプログラムの基礎知識と作成方法

マシニングセンタを動かすには、**NCプログラム(Gコード)**の理解が欠かせません。NCプログラムは、機械が工具の動きを正確に制御するための指示書のようなものです。

NCプログラムの基本構成

NCプログラムは、以下のようなコードで構成されます。

N20 G90 ; 絶対座標指定

N30 G00 X0 Y0 Z10 ; 位置決め

N40 G01 X50 Y50 Z0 F500 ; 直線移動(切削)

N50 G02 X100 Y100 I50 J50 ; 円弧移動

N60 M30 ; プログラム終了

それぞれのコードの意味は以下の通りです。

- G21:ミリ単位での加工指定

- G90:絶対座標での移動

- G00:工具を素早く移動(位置決め)

- G01:直線的な切削移動(送り速度F500)

- G02:円弧を描くように切削(I,Jは円の中心座標)

- M30:プログラム終了

NCプログラムの作成方法

- CADデータを元にCAMソフトでプログラムを自動生成(初心者向け)

- 手動でGコードを記述し、動作確認を行う(上級者向け)

例えば、簡単な四角形の切削なら、CAMソフトで自動生成したプログラムを使い、細かい修正が必要な場合は手動で調整するのが一般的です。

>>Gコード マシニングを学べば加工精度が劇的向上!初心者必見

ATC(自動工具交換)とは?加工効率を上げるポイント

ATC(Automatic Tool Changer)の役割

マシニングセンタでは、1つのワークに対して**複数の工具(ドリル、タップ、エンドミルなど)**を使い分ける必要があります。手動で交換していては時間がかかるため、**ATC(自動工具交換)**機能が搭載されています。

例えば、ATCがない場合、工具交換に1回あたり約30秒かかるとすると、1日100回交換するだけで50分のロスになります。一方、ATCを使用すれば1回5秒で済むため、1日あたり42分の作業時間を削減できる計算になります。

ATCの種類

ATCには大きく分けて2種類の方式があります。

- ドラム式ATC:工具を円形のマガジンに収納し、回転させながら交換

- 工具交換速度:3~5秒

- 工具収納本数:30~120本

- 主に高速生産ライン向け

- チェーン式ATC:チェーン状のマガジンに工具を収納し、指定の工具をピックアップ

- 工具交換速度:5~10秒

- 工具収納本数:100~400本

- 大型マシニングセンタ向け

加工効率を上げるポイント

ATCを活用することで、**「工具交換の時間短縮」「加工精度の向上」「作業の自動化」**が実現できます。特に、工具の摩耗を考慮し、適切な交換タイミングを設定することが重要です。摩耗したまま使用すると、加工精度が落ちるだけでなく、工具の寿命も縮まるため、定期的な点検が不可欠です。

マシニングセンタを扱う仕事とキャリアアップ

マシニングセンタの知識とスキルを身につけることで、どのような仕事ができるのでしょうか? また、年収やキャリアパスについても詳しく解説します。

マシニングセンタオペレーターの仕事内容とは?

マシニングセンタオペレーターは、マシニングセンタを使用して金属や樹脂などの部品を加工する職種です。製造業の現場では、単なる「機械の操作」だけでなく、図面の理解、加工プログラムの作成、工具の選定、品質チェックなど、幅広いスキルが求められます。

具体的な仕事内容

- NCプログラムの作成・入力

- CAD/CAMを使ってNCプログラムを作成し、機械にデータを入力

- 既存のプログラムを調整し、より効率的な加工を実現

- 工具の選定とセッティング

- 加工する材料や形状に適したエンドミル、ドリル、タップなどの工具を選択

- 工具の摩耗をチェックし、必要に応じて交換

- 加工の実行と監視

- マシニングセンタを操作し、プログラム通りに加工が進むよう監視

- 途中で問題が発生した場合は、加工条件の見直しや調整を行う

- 品質管理と仕上げ

- 加工が完了した製品の寸法や表面仕上げを確認

- 精度のズレがないか、マイクロメーターやノギスを使って測定

- メンテナンスとトラブル対応

- マシニングセンタの定期メンテナンスを実施し、故障を未然に防ぐ

- 切削油の補充やフィルターの清掃など、機械の安定稼働をサポート

主な勤務先としては、自動車・航空機・精密機器などの部品を製造する工場や、金属加工メーカー、試作開発を行う企業などがあります。

マシニングセンタを扱う仕事の年収・キャリアパス

マシニングセンタオペレーターの年収は、経験やスキル、勤務先によって大きく異なります。以下に、一般的な年収の目安を示します。

マシニングセンタオペレーターの年収目安

| 経験年数 | 年収の目安 | 主な役職・スキル |

|---|---|---|

| 未経験〜3年 | 300万~400万円 | 簡単な操作、工具交換、基本的なプログラム入力 |

| 3年〜5年 | 400万~500万円 | NCプログラム作成、段取り作業、品質管理 |

| 5年〜10年 | 500万~600万円 | 高度な加工プログラム作成、設備保全 |

| 10年以上 | 600万~800万円以上 | 工場長・技術指導者・生産管理 |

キャリアパスの選択肢

① 熟練オペレーターとして技術を磨く

経験を積むことで、より難易度の高い加工を担当するようになり、最終的には**「金属加工のエキスパート」**として現場の中心的な存在になります。

② NCプログラマーとして設計・開発に携わる

CAD/CAMを駆使し、複雑な部品を効率よく加工するためのプログラムを作成する専門職です。大手メーカーでは、NCプログラマーの年収が600万~800万円以上に達することもあります。

③ 生産管理や工場長を目指す

マシニングセンタの知識を活かし、工場全体の生産計画や品質管理を行うキャリアもあります。特に、中小企業では経験豊富なオペレーターが管理職に昇進するケースが多いです。

④ 独立して町工場を経営する

長年の経験と技術を武器に、独立して小規模な加工会社を設立する人もいます。顧客からの信頼が厚ければ、年間売上数千万円規模の工場を運営することも可能です。

機械加工に向いている人の特徴と必要なスキル

マシニングセンタを扱う仕事には、向いている人の特徴があります。以下の資質を持つ人は、この業界で活躍しやすいでしょう。

機械加工に向いている人の特徴

- 細かい作業が得意な人

- マイクロメートル単位の精度が求められるため、細部にこだわる性格が向いている

- 根気強く作業できる人

- 同じ部品を大量に加工することも多いため、コツコツと作業を続けられる人が適している

- 論理的に考えられる人

- NCプログラムの作成や加工条件の調整には、論理的な思考が求められる

- 機械いじりやDIYが好きな人

- 工具や機械の扱いに慣れている人は、すぐに業務に適応しやすい

- チームワークを大切にできる人

- 工場の現場では、他の作業員や管理者と協力しながら生産を進める必要がある

必要なスキルと学ぶべき知識

① 図面を読み解く力

マシニングセンタの加工は、設計図通りに進める必要があります。そのため、製図の基礎知識や、JIS規格の図面記号の理解が欠かせません。

② NCプログラミングスキル

Gコード・Mコードなど、NCプログラムの基本を理解することで、より精度の高い加工ができるようになります。 初心者向けの講座やCAD/CAMの学習も役立ちます。

③ 工具・材料の知識

加工する材料(金属・樹脂など)や、切削工具(エンドミル、ドリルなど)を適切に選択する知識が必要です。

④ 安全管理とメンテナンスの知識

マシニングセンタは高回転で工具を回すため、安全対策や機械の保守点検が重要です。特に、切削油の管理や工具の摩耗チェックは必須のスキルとなります。

このように、マシニングセンタを扱う仕事は、技術力が求められる分、キャリアアップのチャンスも豊富です。未経験からでも、着実にスキルを積み上げることで、より高いポジションや収入を目指せるでしょう。

マシニングセンタ導入のメリットと選び方

工場や製造現場でマシニングセンタを導入する際、どのようなメリットがあるのでしょうか? また、コストや精度、作業効率を考慮しながら最適な機種を選ぶには、どのようなポイントを押さえればよいのでしょうか? 本記事では、マシニングセンタ導入のメリット・デメリットを詳しく解説し、主要メーカーの特徴やおすすめ機種についてもご紹介します。

マシニングセンタ導入のメリットとデメリット

マシニングセンタの導入には、さまざまなメリットがあります。 例えば、生産効率の向上や加工精度の向上、作業負担の軽減などが挙げられます。一方で、導入にはコストがかかるため、慎重に検討する必要があります。ここでは、それぞれのポイントを具体的に見ていきましょう。

メリット①:生産効率が大幅に向上する

従来のフライス盤や旋盤では、加工のたびに工具を手動で交換する必要があり、作業時間が長くなる傾向があります。しかし、マシニングセンタでは**ATC(自動工具交換装置)**が搭載されているため、工具交換が自動化され、1回のセットアップで複数の加工を連続して行うことが可能です。例えば、単純な部品を加工する際、手動では1時間かかっていた作業が、マシニングセンタを使うことで30分に短縮されることもあります。

メリット②:加工精度が向上し、品質のバラつきを抑えられる

マシニングセンタはNC(数値制御)によって動作するため、人の手による加工と比べて精度が安定し、同じ品質の製品を大量に生産することができます。例えば、自動車部品や医療機器など、ミクロン単位の高精度な加工が求められる業界では、マシニングセンタの導入が必須ともいえるでしょう。

メリット③:作業負担が軽減され、人材不足対策にもつながる

金属加工業界では熟練工の不足が問題になっています。従来の手動工作機械では、作業者の経験や技術によって仕上がりが左右されるため、ベテランの職人に依存しがちでした。しかし、マシニングセンタを導入することで、プログラムによる自動制御が可能になり、経験が浅い作業者でも高品質な加工を行えるようになります。

デメリット①:導入コストが高い

マシニングセンタは、機種にもよりますが1,000万円~3,000万円以上することも珍しくありません。また、設置するためのスペース確保や、機械の電力消費量なども考慮する必要があります。小規模な工場にとっては大きな投資になるため、慎重な計画が求められます。

デメリット②:オペレーターの教育が必要

マシニングセンタは高性能な分、操作には専門知識が必要です。特にNCプログラムを作成できる人材が不足している企業では、導入後に従業員の教育や研修が必要になります。そのため、導入前に必要なスキルセットや研修体制を整えておくことが重要です。

コスト・精度・作業効率で考える選び方のポイント

マシニングセンタを選ぶ際には、「コスト」「精度」「作業効率」の3つの視点をバランスよく考慮することが大切です。導入後に「想定よりも維持費がかかる」「加工精度が不足していた」などの問題を避けるためにも、それぞれのポイントを詳しく見ていきましょう。

ポイント①:加工する製品の精度要求を確認する

マシニングセンタは機種によって加工できる精度が異なります。例えば、±0.01mmの精度で十分な部品を作るのであれば、標準的な3軸マシニングセンタで対応可能ですが、航空機部品や医療機器のように**±0.001mm単位の高精度が求められる場合は、5軸マシニングセンタや高精度仕様の機種を選ぶ必要があります**。

ポイント②:生産量に応じた設備を選ぶ

単品加工がメインなのか、大量生産を行うのかによっても、選ぶべき機種は異なります。大量生産向けの工場であれば、ATCやパレットチェンジャーを搭載した機種が有利ですが、多品種・小ロット生産が多い場合は、柔軟に設定変更ができる機種を選ぶことが重要です。

ポイント③:ランニングコストを把握する

機械の導入費用だけでなく、電気代・メンテナンス費用・消耗品のコストも考慮する必要があります。特に、工具の消耗やクーラント液の交換頻度によって、維持費が大きく変わるため、事前に試算しておくとよいでしょう。

主要メーカーの特徴とおすすめ機種

現在、日本国内外でさまざまなマシニングセンタが販売されていますが、特に信頼性が高く、導入実績の多い主要メーカーを紹介します。

ファナック(FANUC)

ファナックは、NC装置やロボット技術に強みを持つメーカーで、高い信頼性と自動化技術の高さで知られています。特に「ROBODRILL」シリーズは、高速・高精度な加工を求める現場で人気です。

オークマ(OKUMA)

オークマは、一貫生産体制を強みとする日本の老舗メーカーで、剛性の高いマシニングセンタを多数展開しています。「MBシリーズ」などの立型マシニングセンタは、幅広い用途で使用されています。

牧野フライス製作所(Makino)

高精度な加工を求める航空機部品や金型加工の分野で人気のメーカーです。5軸加工機のラインナップも豊富で、難削材の加工にも対応できる機種が多いのが特徴です。

関連リンク:「フライス加工とは?旋盤・マシニングとの違いとメリット・デメリットを徹底解説!」