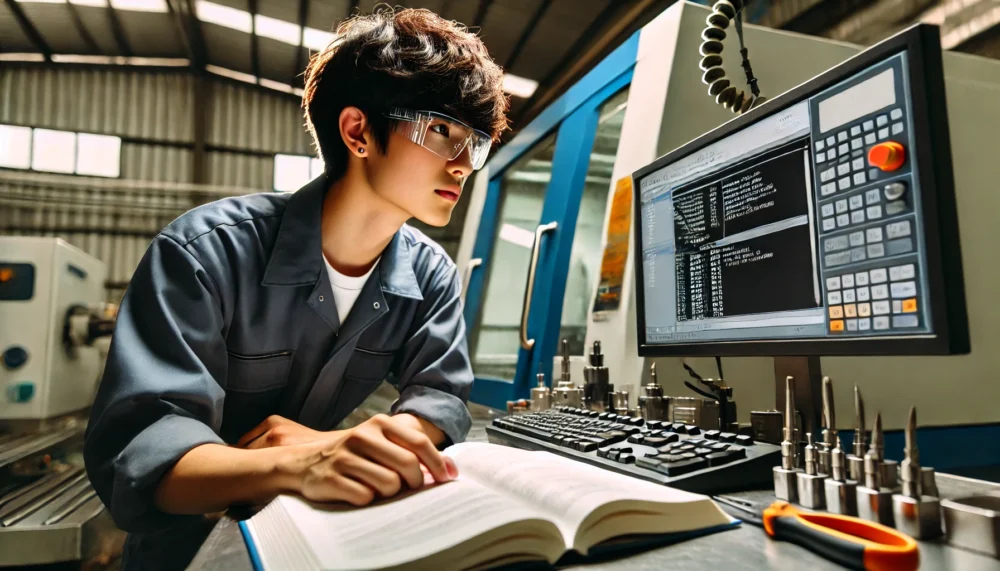

マシニング加工を行う上で、Gコードの理解は欠かせません。しかし、初心者にとってはその難しさに戸惑ってしまうこともあるでしょう。もし、Gコードの基本をしっかり学べば、加工精度が大きく向上し、作業の効率も格段にアップします。

本記事では、Gコードを使いこなすための基礎知識と、初心者でも簡単に実践できるポイントをわかりやすく解説します。これからGコードを学び始める方にとって、最初に押さえるべき重要な知識を紹介しますので、ぜひ最後までご覧ください。

Gコード マシニングの基本を押さえよう

Gコードは、マシニングセンターを動かすための指令コードであり、工作機械を適切に操作するための「言語」ともいえます。初心者にとっては少し難しく感じるかもしれませんが、基本を押さえておくことで、加工精度が飛躍的に向上し、作業の効率もアップします。

例えば、Gコードを正しく活用すれば、加工誤差を0.01mm単位で制御することも可能です。逆に、Gコードの理解が不足していると、寸法誤差や工具破損といったトラブルにつながり、時間とコストのロスを引き起こします。

本章では、Gコードの基本をしっかり学び、マシニング加工の精度向上につなげるための知識を解説していきます。

Gコードとは?マシニング加工に欠かせない指令

Gコード(G-code)は、数値制御(NC:Numerical Control)により、工作機械をプログラムで制御するための命令セットです。主にマシニングセンターやNC旋盤で使用され、工具の移動、切削速度、穴あけ、円弧加工などを正確に指示する役割を持っています。

例えば、「G01 X50.0 Y30.0 F500」と指示すれば、工作機械はX軸50mm、Y軸30mmの位置まで直線移動し、送り速度500mm/minで動作します。一方、「G02」や「G03」などのコマンドを使えば、円弧や曲線の加工が可能になります。

また、Gコードには モーダル(持続する指令) と ワンショット(1回のみの指令) の2種類があります。例えば、G01はモーダルコマンドのため、一度指定すると次の座標移動も直線動作になりますが、G04(ドウェル:一定時間停止)はワンショットコマンドなので、その場で停止するのは1回のみです。

Gコードを正しく理解すれば、手作業では難しい精密な加工も安定して実行できるようになります。そのため、加工業界においてはGコードを「第二の言語」として習得することが求められています。

GコードとMコードの違いを理解しよう

GコードとMコードはどちらもNC(Numerical Control)プログラムで使用される指令ですが、それぞれ役割が異なります。Gコードは主に加工の動作や位置決めを制御し、Mコードは機械の動作や補助機能を管理するために使われます。ここでは、それぞれの違いと具体的な用途について詳しく解説します。

Mコードとは?機械の動作を制御するコード

Mコード(エムコード)は、工作機械の補助的な動作やスイッチのON/OFFを制御するために使用されます。Mコードを使うことで、以下のような動作を指定できます。

- 主軸の回転開始・停止(M03, M04, M05)

- クーラント(冷却液)のON/OFF(M08, M09)

- プログラムの停止(M00, M01, M30)

- 工具交換の指示(M06)

Mコードは「機械の動作」を制御する役割を担っており、Gコードと組み合わせることで、効率的なNCプログラムを作成できます。

GコードとMコードの違いをまとめると?

| 項目 | Gコード | Mコード |

|---|---|---|

| 主な役割 | 工具の動きや加工の指示 | 機械の動作や補助機能の制御 |

| 具体例 | G00(早送り)、G01(直線移動)、G02(円弧移動) | M03(主軸回転)、M08(クーラントON)、M30(プログラム終了) |

| 加工への影響 | 直接的に影響する(工具の移動や加工) | 間接的に影響する(冷却や主軸回転など) |

GコードとMコードを組み合わせた活用例

例えば、以下のようなNCプログラムでは、GコードとMコードを組み合わせて使います。

このように、GコードとMコードはそれぞれ異なる役割を持ちながらも、組み合わせることで効率的な加工を実現できます。

マシニング加工における主要なGコードの種類

マシニングセンターでよく使われるGコードには、基本的なものから高度なものまで多くの種類がありますが、まずは以下の主要なコードを押さえておきましょう。

| Gコード | 機能 | 例文 |

|---|---|---|

| G00 | 早送り直線移動 | G00 X100.0 Y50.0 |

| G01 | 切削を伴う直線移動 | G01 X50.0 Y30.0 F500 |

| G02 | 時計回り円弧補間 | G02 X30.0 Y20.0 I10.0 J5.0 |

| G03 | 反時計回り円弧補間 | G03 X30.0 Y20.0 I10.0 J5.0 |

| G04 | ドウェル(停止) | G04 P1000(1秒停止) |

| G17 | XY平面指定 | G17(XY平面で加工する) |

| G40 | 工具径補正解除 | G40 |

| G43 | 工具長補正 | G43 H01 |

| G80 | 固定サイクル解除 | G80(穴あけ終了時に使用) |

| G83 | 深穴あけサイクル | G83 X50.0 Y50.0 Z-20.0 |

特に、G00とG01の違いは初心者が間違えやすいポイントです。G00は工具を素早く目的の位置へ移動させるためのコマンドで、切削を行いません。一方、G01は切削を伴う直線移動となるため、送り速度(F値)を適切に設定する必要があります。

また、G83の深穴加工サイクルは、ドリルの摩耗を防ぎながら穴あけを行うために重要なコマンドです。単純な穴あけではなく、チップを効率よく排出しながら掘削を行うため、加工品質の向上につながります。

Gコードの種類と使い方を理解し、適切に組み合わせることで、より高精度な加工が実現できます。

マシニングセンタとは?基本を押さえよう

Gコードを扱う上で、まずはマシニングセンタの基本を押さえておくことが重要です。マシニングセンタとは、数値制御(NC)によって自動で工具を交換しながら加工を行う工作機械のことを指します。

例えば、一般的な3軸マシニングセンタでは、X軸(左右)、Y軸(前後)、Z軸(上下)の3つの方向に工具を動かして加工を行います。一方で、5軸マシニングセンタになると、C軸(回転)やA軸(傾斜)も制御できるため、複雑な形状の加工が1回のセットアップで可能になります。

また、マシニングセンタはNC旋盤と混同されがちですが、旋盤はワーク(加工対象)を回転させながら工具を動かすのに対し、マシニングセンタは工具を動かしてワークを削る方式になります。この違いを理解することで、適切な加工方法を選択できるようになります。

詳細な種類や加工手順については、以下の記事で詳しく解説していますので、ぜひ参考にしてください。

➡ マシニングセンタとは?NC機との違い・種類・加工手順を解説

Gコード マシニングの精度向上に繋がる基本操作

Gコードを正しく理解し、適切に活用することで、マシニング加工の精度を大幅に向上させることが可能です。しかし、実際の現場では「指示どおりに加工したはずなのに寸法がずれる」「仕上がりが荒くなってしまう」といったトラブルが発生することも少なくありません。これらの問題は、Gコードの指定方法や加工の流れを見直すことで解決できることが多いです。

本章では、Gコードを活用して加工精度を向上させるための基本的なステップを解説します。初心者の方でもすぐに実践できるように、具体的な例を交えながら説明するので、ぜひ参考にしてください。

Gコードで加工精度を上げるための基本のステップ

マシニング加工の精度を向上させるためには、Gコードの正しい使い方を理解し、加工の流れを整理することが重要です。以下のステップを意識することで、より精密な加工を実現できます。

1. 原点設定(G54~G59)を適切に行う

加工精度を向上させるためには、ワーク(加工する部品)の原点を正確に設定することが最優先です。原点がズレていると、どれだけ正確なGコードを入力しても仕上がりに誤差が生じます。

- 例: G54(ワーク原点1)、G55(ワーク原点2)など、適切な原点を指定することで、異なる部品を効率よく加工できます。

- ポイント: 「タッチセンサー」や「ダイヤルゲージ」を使って原点のズレを最小限に抑える。

2. 早送り(G00)と切削送り(G01)の使い分け

Gコードでは、工具を移動させる際に「G00(早送り)」と「G01(切削送り)」を適切に使い分けることが求められます。

- G00(早送り): 切削を行わずに、加工開始位置まで素早く移動させる。

- G01(切削送り): 実際にワークを削る際に使用する。送り速度(F値)を適切に設定することが重要。

- 例: 「G01 X50 Y30 F300」で送り速度300mm/minで直線移動。

特に、切削送り(G01)の速度設定を間違えると、加工面が粗くなったり、バリが発生したりするため、適切なF値を設定しましょう。

3. 工具補正(G41, G42)を活用して精度を高める

工具の直径や形状を考慮せずにGコードを作成すると、実際の加工寸法と異なった仕上がりになってしまいます。そこで、**工具径補正(G41/G42)**を活用し、工具の半径を考慮した補正を行いましょう。

- G41(左補正): 工具の左側を基準にする

- G42(右補正): 工具の右側を基準にする

- 例: 「G41 D1 X100 Y50」 → D1(工具径補正)を適用し、工具の左側を基準に加工する

工具補正を正しく設定することで、狙った寸法により近い加工が可能になります。

工具補正を右補正にするのか、左補正にするのかについては、エンドミルやカッターをダウンカットするかアップカットするかによって変えます。ダウンカットする場合は右補正。アップカットする場合は左補正になります。

関連記事→エンドミルによるダウンカットとアップカットの使い分け

失敗しないためのGコード操作のコツ

Gコードを適切に使用しても、いくつかのミスが発生する可能性があります。ここでは、失敗を防ぎ、加工精度を維持するための重要なコツを紹介します。

1. Gコードの順番とブロック構成を意識する

Gコードは一つずつ独立して動作するのではなく、ブロック(命令の塊)ごとに処理されます。例えば、工具の移動 → 送り速度設定 → 切削開始 の順番を間違えると、加工ミスが発生する可能性があります。

- 正しい例:

- 誤った例: いきなりG01で動作を指示すると、想定外の位置に工具が移動することがある。

2. Gコードの「モーダル」と「ワンショット」を理解する

Gコードには、**モーダル(持続する命令)とワンショット(一度だけ適用される命令)**があります。これを理解せずにプログラムを書くと、意図しない動作が発生しやすくなります。

- モーダル(持続): G01(切削送り)、G90(絶対座標系)など、一度指定すると次のコードにも影響を与える。

- ワンショット(一度のみ): G04(ドウェル・時間停止)など、一回だけ実行され、次のブロックでリセットされる。

「前にG01を指定したのに、次の動作でうまくいかない」といったトラブルは、このモーダルの特性を理解していないことが原因である場合が多いです。

3. 加工シミュレーションを活用してエラーを減らす

Gコードを実際の機械で試す前に、加工シミュレーションソフトを使って動作を確認することをおすすめします。

- 活用例: NCシミュレーターやCAMソフトを使って事前に確認する

- メリット: 「工具がワークに衝突しないか」「加工パスが正しいか」を事前にチェックできる

特に、G00(早送り)での移動ミスや工具補正の設定ミスは、実機で試す前にシミュレーションで気づくことが可能です。初心者の方は、いきなり機械で動かすのではなく、まずシミュレーションを活用してトラブルを未然に防ぎましょう。

このように、Gコードの基本的な流れを押さえ、精度を高めるための手順を踏むことで、より安定した加工が可能になります。また、ミスを防ぐためのコツを意識することで、作業の効率も向上し、スムーズなマシニング加工が実現できます。

Gコード マシニングの学習方法と実践ポイント

Gコードを使いこなすためには、体系的に学ぶことが大切です。ただ単にコードの一覧を暗記するだけでは、実際の現場で活用するのは難しいでしょう。

そこで、ここでは初心者でも効率よく学習できる方法と、実務で活かせるポイントを詳しく解説します。Gコードを正しく習得することで、マシニング加工の精度向上や作業効率の改善につながりますので、ぜひ参考にしてください。

Gコードの覚え方と学習ステップ

Gコードを効率的に学ぶためには、段階的に知識を積み重ねていくことが重要です。いきなりすべてを覚えようとすると挫折しやすいため、以下のステップを意識するとスムーズに習得できます。

① Gコードの基本を知る(1~2日)

最初に、Gコードの基本的な仕組みを理解しましょう。Gコードには「移動」「加工」「補正」などの種類があり、それぞれが異なる役割を持っています。

特に重要な基本コードとして、以下のようなものがあります。

- G00(早送り移動) … 工具を素早く移動させる

- G01(直線補間) … 直線的に切削する

- G02/G03(円弧補間) … 円弧を描くように切削する

これらのコードを理解すれば、マシニングの基本操作がぐっと身近に感じられるはずです。

② 実際にコードを書いてみる(1週間~)

基本的なGコードを理解したら、実際にプログラムを書いてみることが大切です。例えば、以下のような簡単なプログラムを考えてみましょう。

このように、シンプルな動きから始めて、徐々に複雑な動きを加えていくとスムーズに理解できます。

③ 実機やシミュレーターで確認する(2週間~)

Gコードを実際に動かしてみることで、より深く理解できます。

特に、以下のようなシミュレーターを活用すると、実際の加工機を使わずに安全に練習が可能です。

- NC Viewer(無料で使えるオンラインGコードシミュレーター)

- Fusion 360(CAM機能付きで実機に近いシミュレーションが可能)

- Vericut(高精度な切削シミュレーション)

こうしたツールを活用しながら、「どのコードがどのような動きをするのか」を確認し、実践的に学んでいきましょう。

実務で使える!Gコードの活用法

Gコードを学んでも、実際の現場で使えなければ意味がありません。ここでは、実際の加工現場で役立つGコードの活用法を紹介します。

① 加工精度を向上させるためのポイント

実務では「精度」が重要です。Gコードの活用次第で、加工精度は大きく変わります。特に、以下の3つのポイントを押さえることで、より精密な加工が可能になります。

-

工具補正(G41/G42)を適切に使う

- G41(左オフセット)、G42(右オフセット)を使い、工具の刃先を考慮したプログラムを作成。

- これにより、実際の加工寸法とプログラムの指示寸法の誤差を最小限に抑えられる。

-

切削速度と送り速度の最適化(F値とS値)

- 材質に応じた適切な「F値(送り速度)」と「S値(主軸回転速度)」を設定する。

- 例:アルミ加工なら「F500~1000mm/min、S8000~12000rpm」など、加工条件に応じた調整が重要。

-

G98/G99の適切な使い分け(固定サイクル時)

- G98(初期位置まで戻る)、G99(直前の位置まで戻る)を適切に使い分けることで、加工の効率と安全性を確保。

- 例えば、穴あけ加工ではG99を使うと無駄な移動が減り、加工時間を短縮できる。

② 効率的なプログラミングのコツ

加工現場では、プログラムの効率化も求められます。以下のテクニックを活用することで、作業の効率を向上させることができます。

-

サブルーチン(G71~G73)を活用する

- 繰り返し動作が多い場合は、サブルーチンを使うことでコードを短縮。

- 例:複数の穴あけ加工を行う場合、同じ動作を繰り返すサブルーチンを組むことで簡潔に記述できる。

-

パラメトリックプログラミング(G65/G66)を使う

- 変数を使って柔軟なプログラムを作成することで、異なるサイズの部品にも対応可能。

- 例:「G65 P100 X50 Y50 Z-10」など、指定したパラメータに応じた加工が可能。

Nコードとサブプログラム(P)の活用法

Gコードをより効率的に運用するために欠かせないのが Nコードとサブプログラム(P) です。Nコードを適切に活用することで、プログラムの管理がしやすくなり、作業の効率も向上します。本記事では、Nコードの役割や具体的な活用方法について解説します。

Nコードとは?NCプログラムの行番号を管理するコード

Nコードとは、NCプログラムの各行に付けられる 行番号(シーケンス番号) のことです。Nコードを使うことで、プログラムの特定の行にジャンプしたり、サブプログラムを呼び出したりすることができます。

例えば、以下のように記述されます。

サブプログラムとは?繰り返し動作を効率化するプログラム

サブプログラムとは、メインプログラムから 特定の処理を呼び出して実行する補助プログラム のことです。

特定の加工を繰り返す場合や、複雑な処理を整理する際に便利です。

サブプログラムは 「M98」 で呼び出し、「M99」で終了します。

サブプログラムの基本的な構成

- メインプログラムから M98 P○○ でサブプログラムを呼び出す。

- サブプログラムが実行される。

- 「M99」によってサブプログラムが終了し、メインプログラムに戻る。

例:メインプログラム

N20 G90 ; アブソリュート(絶対)座標指定

N30 M98 P1000 ; サブプログラム1000を呼び出し

N40 M30 ; プログラム終了

例:サブプログラム(O1000)

N10 G00 X50 Y50 ; 位置決め

N20 G01 Z-10 F100 ; 切削

N30 M99 ; サブプログラム終了

Nコードとサブプログラムの活用メリット

Nコードとサブプログラムを活用することで、以下のようなメリットがあります。

-

プログラムの整理がしやすくなる

→ Nコードを付けることで、行の管理が簡単になり、修正や確認がしやすくなります。 -

繰り返し作業を効率化できる

→ サブプログラムを使えば、同じ動作を何度も記述する必要がなくなり、プログラムの短縮が可能です。 -

エラーの修正がスムーズになる

→ Nコードがあると、特定の行番号を簡単に参照でき、デバッグがしやすくなります。

Gコードの学習は、ただ暗記するだけでは実務では役立ちません。実際にプログラムを書いてシミュレーションし、現場で使える知識にしていくことが重要です。まずは基本を押さえ、シンプルなコードから試してみてください。

まとめ

Gコードを理解し、正しく活用することで、マシニング加工の精度や作業効率が大きく向上します。この記事では、初心者の方でもスムーズに学べるように、基本知識から実践的な活用法まで解説しました。

✔ Gコードとは?

- マシニングセンターを動かすための指令コードであり、加工精度を左右する重要な要素。

- 「G00(早送り移動)」や「G01(切削移動)」など、基本コードを押さえることが大切。

✔ GコードとMコードの違い

- Gコードは「工具の動作を制御」、Mコードは「機械の動作を制御」する役割。

- 両者を組み合わせることで、より効率的なNCプログラムを作成できる。

✔ Nコードとサブプログラムの活用

- Nコードを使うとプログラムの整理がしやすくなり、エラー修正や編集がスムーズに。

- サブプログラムを活用すると、繰り返し作業を効率化し、加工の精度も向上する。

✔ 加工精度を上げるための基本操作

- 原点設定(G54~G59) を適切に行い、寸法誤差を防ぐ。

- 工具補正(G41/G42) を活用し、狙った寸法通りの加工を実現する。

- 加工シミュレーションを使い、トラブルを事前に防ぐことも重要。

Gコードは決して難しいものではなく、基礎を押さえ、実際にプログラムを書いて試していくことで、確実にスキルアップできます。最初はシンプルなコードから学び、少しずつ応用に挑戦してみてください。そうすれば、より精度の高い加工を実現し、作業効率も向上していくはずです。