これからマシニングセンタの操作を覚えてフライス加工職人を目指そうという人に、絶対的に重要な工具長補正についてその意味を紹介したいと思います。

初めてマシニングセンタの操作を教えてもらう時、工具長補正って何?という疑問を持つ人も少なくありませんが、この工具長補正というものを間違えると機械とワークの衝突事故を起こしてしまいます。

マシニングセンタで機械をぶつけた!!というのは、多くの場合が工具長補正を間違えていたケースです。

もし、機械とワークをぶつけると工具の破損、ワークの破損、そして機械および治具の破損でお金も時間も大きなロスが出てしまいますので、初心者さんは工具長補正には注意を払いましょう!!

マシニングセンタでの工具長補正って何?

そもそも工具長補正というものを何故マシニングセンタで行わないといけないのか?

この理由を知っておく必要があります。

マシニングセンタにはマガジンポットと呼ばれる工具を収納する部位があります。そのマガジンポットには加工に必要な工具を何種類もストックしておくことができるのです。

通常、部品機械加工では1本の工具だけで全てが完結するということは少なく、キリ穴をあけるにしても先ずはセンタードリルでもみつけをし、次にドリルで穴をあけるという2工程だったりします。

この場合ですと工具が2本必要ですね。

汎用フライス盤で加工する場合は、一回一回ごとに工具の脱着をして加工しますがマシニングセンタはその煩雑性を無くすために、機械そのものに必要な工具を装着しておくという機能があるのです。

ここに複数本の工具を使って加工しないといけない品物があったとします。その品物を1個だけ作るなら汎用フライス盤でも良いかもしれませんが、100個作らないといけない場合は非常に大変です。

その場合はマシニングセンタに加工NCプログラムを入力して自動運転させるほうが断然楽ですし早いですよね。

ただ、複数本の工具を使うわけですが、当然のことながらそれぞれの工具の長さは異なります。

もし工具長補正というものが無ければ、マシニングセンタは加工時に次々と工具を出すごとにどれだけの高さに移動させるべきか判断できません。

人間なら目で見て高さをある程度判断できますが、マシニングセンタは機械です。指示されたNCプログラムに沿ってしか動きません。

だから工具長補正というものがあり、その補正量によってマシニングセンタは工具の高さを認識しているのです。

マシニングにおける工具長補正とNCプログラム

初心者さんが工具長補正についてよく勘違いすることの1つがNCプログラムでの補正とマシニングセンタ内での補正がごちゃ混ぜになってしまっている点が挙げられます。

NCプログラムで設定したら終わりじゃないの?

このような認識をしちゃう人は多い。

でもこれは間違いです。

NCプログラム内では工具長補正を「H」という記号で示します。height の頭文字です。

これに各工具に番号を振り分けて、例えば5本の工具を使った加工プログラムを作る場合はH1~H5までの工具長補正番号を用意します。

注意しておきたいのは、あくまでもH記号は工具長補正をするための番号であるということ。

H1と入力したからといって、マシニングセンタが勝手に1番工具の工具長補正をしてくれるというわけではないです。必ず、マシニングセンタ内でも「この工具が1番工具ですよ」という登録をしてあげないとダメなんです。

ですから作成したNCプログラムで設定している1番工具がセンタードリルならば、マシニングセンタにも1番工具としてセンタードリルを設定しておかないといけないのです。1番のマガジンポットには1番(T1)の工具が入っていて、1番(H1)の高さ補正をする。そして1番(D1)の工具径補正をする。というように、全部指示しないと正しい加工ができません。

もし、工具設定の食い違いがNCプログラムとマシニングセンタで起こった場合は、穴をあけないといけないのにドリルじゃない別の工具が出て加工ミスが起こります。

加工ミスが起こるだけならマシですが、時には機械をぶつけることもあるので工具設定にも注意を払いましょう。

NCプログラムで1番工具の工具長補正をH1という記号が出てきたらマシニングセンタでも設定した1番工具の工具長補正でお願いね!というのが各工具ごとに認識されて初めて複数の工具を用意しておいても間違うことなく加工できるということですね。

>>Gコード マシニングを学べば加工精度が劇的向上!初心者必見

実際に工具長補正ってどうやるの?

マシニングセンタには加工位置というプログラム上で指示された座標の他、機械そのものの機械座標というものが存在します。

よく聞く機械原点というのも、機械座標の原点のことを意味しています。

例えば、機械のヘッドが一番上にあるところが機械のZ座標が0だとすると、そこから下に50mm下がれば機械のZ座標は-50という数字になります。

なので、「工具長補正をする」というのは任意に決めた工具位置の高さは機械座標で言うところのいくらの数字の位置か?ということを決める行為をさします。

例えば、加工するワーク面から25mm上がったところが工具の先端位置にある時の機械座標が-100とした場合、それは機械のヘッドが一番上から100mm下がったところで丁度工具の先端がワーク上面よりも25mm上がったところに来るということを意味します。

その時々の機械座標を各工具ごとにH1というNCプログラムが出た場合は-100、H2というNCプログラムが出た場合は-30というように設定していきます。

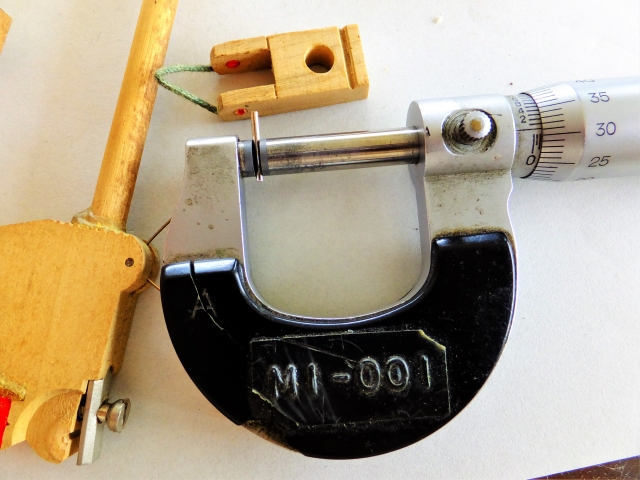

ハイトプリセッターを使う場合

実際に工具長補正をする時には、ハイトプリセッターという道具を使ったりします。

ハイトプリセッターにはいくつか種類があります。底面が切り替え式のマグネットになっていて、ワークの上に置きます。そして、機械に取り付けた工具をゆっくりと押し当てて工具長補正をするもの。

一定の高さでランプが点くものや、メモリが付いていてアナログ式に設定するものがある。他には、通電式のものもあり、工具がプリセッタに触れるとランプが点くようになっています。

ブロックゲージを使う場合

ハイトプリセッターを使わない場合は、ブロックゲージを使って設定することもあります。実際に刃物をワークに近づけていき、ワークと刃物の間にブロックゲージを入れるんです。

例えば、25mmのブロックゲージを使う場合、刃物とワークの間にブロックゲージが入る・入らないの境界となる高さを探す方法です。この時、注意しないといけないのは、工具の高さを下げる時にはブロックゲージを離しておくことです。刃物とワークの間にブロックゲージを入れながら刃物を下げると万が一の時にブロックゲージか刃物かワークが潰れてしまいます!

どの方法が最も正確な工具長補正をできるのか?

たまにこのような質問を受けることがありますが、正直どの方法でもあまり変わりません。

ハイトプリセッタで工具長補正をしても、やっぱり0.00mmの寸分の狂いも無くということはあり得ません。

- ワークの歪みの問題。

- ハイトプリセッタがワークの上にちゃんと真っ直ぐ置かれているか?

- 置いているハイトプリセッタとワークの間にゴミがかんでいたりしていないか?

などの懸念点もありますよね。

例えば深さ5.02mm削ってくださいと言われて、工具長補正をしてNCプログラム上で5.02mmの切削指示を入れて削ったら、実測値では4.98mmしか削れていないとかよくあります。

その場合はさらにNCプログラムを編集するか、もしくは工具長補正をかけて5.02mmの深さになるように設定して続けて加工するしかありません。

実際、マシニングセンタを数年と使い続けていくと何となく分かってきますが、やはり最初はなかなか理解が難しいかもしれないですね。

でも、頑張って覚えましょう!

工具長補正の裏技?かなりシビアに補正できる方法

ハイトプリセッターを使っても若干の誤差は出てしまいますが、限りなく工具長補正をシビアに行う方法があります。

これは、私がやっている方法なので正当なやり方じゃないかもしれませんので、ご了承ください。

まず、エンドミルをマシニングに装着したら、工具を適当な速度で回転させます。

回転させた工具を加工物に近づけて削れるところギリギリまでゆっくりと持っていき、0.001mmあるは0.01mm刻みで当たる、当たらないのところを探します。

少し削れたら0.001~0.01mmくらいZを上げて、そこで工具長補正をします。

すると、かなり精度よく補正ができますよ。

高負荷の加工をする時は、こまめに工具長補正を確認すること!

最近は高速切削が主流ですが、重切削でゴリゴリと削るような仕事をしている人は、できるだけこまめに工具長補正を確認しておいた方がいいです。というのも、やはり切削負荷がかかることで加工中にエンドミルがコレットから抜けてくることがあるからです。

せっかく工具長補正したのに、加工物の寸法を測定してみると寸法がおかしくなっている!!という場合は、工具がコレットから抜けてきているかもしれないですよ。

以上、工具長補正の話を書いてみましたがいかがですか?

部品加工って色々と難しいことも多いですが、1つ1つ確認してやっていきましょう。

まとめ:工具長補正を正しく理解し、安全で高精度な加工を実現しましょう

この記事では、マシニングセンタにおける工具長補正の重要性、その仕組み、具体的な補正方法、そして注意点について詳しく解説しました。最後に、これらの情報をまとめ、工具長補正を正しく理解することの重要性を改めて強調したいと思います。

工具長補正の重要性

- 機械とワークの衝突防止: 工具長補正を間違えると、工具がワークや機械に衝突し、重大な事故につながる可能性があります。

- 正確な加工精度の確保: 正確な工具長補正は、プログラムで指示された寸法通りの加工を行うために不可欠です。

- 効率的な加工: 複数本の工具を使用する場合、工具長補正がなければスムーズな自動運転は行えません。

工具長補正の仕組み

- NCプログラムと機械側の設定: NCプログラムの「Hコード」は工具長補正の番号を指定するものであり、機械側で各工具に正しい補正値を設定する必要があります。両者の対応が一致していなければ、加工ミスや衝突事故の原因となります。

- 機械座標と工具長: 工具長補正は、機械座標における工具先端の位置を定義する作業です。基準となる位置(例えば機械原点やワーク上面)からの距離を測定し、補正値として設定します。

工具長補正の方法

- ハイトプリセッター: 工具の長さを測定するための専用の測定器です。様々な種類があり、工具先端をプリセッターに接触させることで補正値を設定します。

- ブロックゲージ: 精密な寸法に仕上げられたゲージブロックを用いて、工具先端とワーク間の距離を調整し、補正値を設定します。

- 実切削による補正(裏技): 工具を回転させながらワークに極めて近づけ、実際に削れるか削れないかのギリギリの位置で補正する方法もあります。これは高精度な補正が可能ですが、熟練した技術が必要です。

工具長補正を行う上での注意点

- 工具設定の確認: NCプログラムと機械側の工具設定が一致しているか、必ず確認しましょう。

- 測定時の注意: ハイトプリセッターやブロックゲージを使用する際は、ワークや測定器にゴミが付着していないか、正しく設置されているかを確認しましょう。

- 高負荷加工時の確認: 重切削など高負荷の加工を行う場合は、工具がコレットから抜けていないか、こまめに工具長補正を確認することをお勧めします。

- 誤差の認識: どんな方法を用いても、工具長補正にはわずかな誤差が生じる可能性があります。必要に応じて、試削りを行い、寸法を測定して補正値を微調整しましょう。

最後に

工具長補正は、マシニングセンタの操作において非常に重要な基本操作の一つです。最初は難しく感じるかもしれませんが、この記事で解説した内容をしっかりと理解し、実際に操作を繰り返すことで、必ず習得できます。安全に注意し、正確な工具長補正を行い、高精度な加工を実現してください。