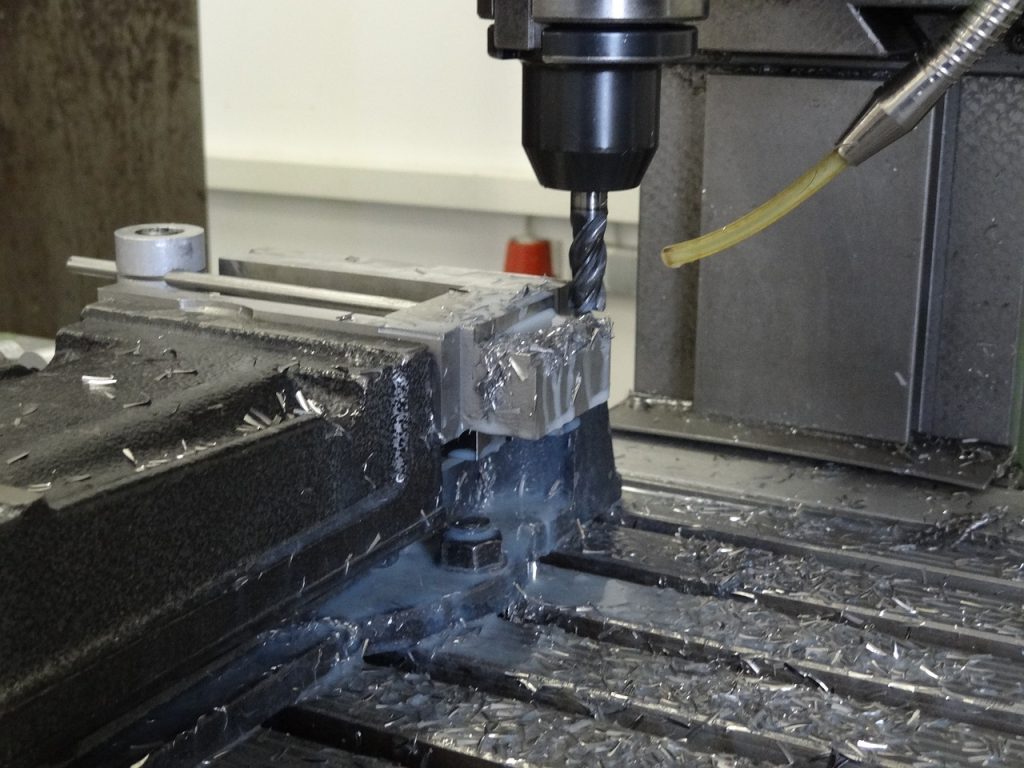

金属加工をする時に必須となるのが切削液(クーラント液)ですね。

もちろん、切削液を使わないドライカットも行うことがありますが、ほとんどの加工では切削液を使用します。

ところで、あなたの会社では切削液の選定をどのような基準で行っているでしょうか?

うちの会社は油性切削液(不水溶性切削油剤)を使っているけど、水溶性じゃダメなのか?とか思ったりしているかもしれませんよね。

その逆もしかり。

あるいは、平面研磨とかで使っている研削液はマシンんぐやNC旋盤で使用する切削液とは全く異なるもの?という疑問をお持ちかもしれませんので、そのあたりを簡単にサクッと書いてみることにしましょう。

切削液の種類

マシニングセンタやNC旋盤で使用する切削液には大きく分けて2種類あります。

水溶性切削液と油性切削液です。(不水溶性切削油剤と不水溶性切削油剤とも言います)

それぞれに特徴があるので簡単に説明しますが、最近の流行は水溶性切削液です。

ここ数年以内に新しくマシニングセンタやNC旋盤を購入したという会社では、ほとんどの場合が水溶性切削液を採用していると思います。

なぜ、水溶性切削液が流行りなのか?

”水溶性切削液”と書いていますが、これは水の中に油がエマルジョンという形で均一に分散している状態の液体を指します。

通常、油は水には溶けないですよね?

「あの人とあの人は水と油で全く性格が合わないよ」なんて言うように、水と油は混ざり合わないのが本来なんです。

その理由については化学の話になるので割愛しますが、混ざり合わないはずの水と油をあたかも混ざったかのように見せる方法があるんです。

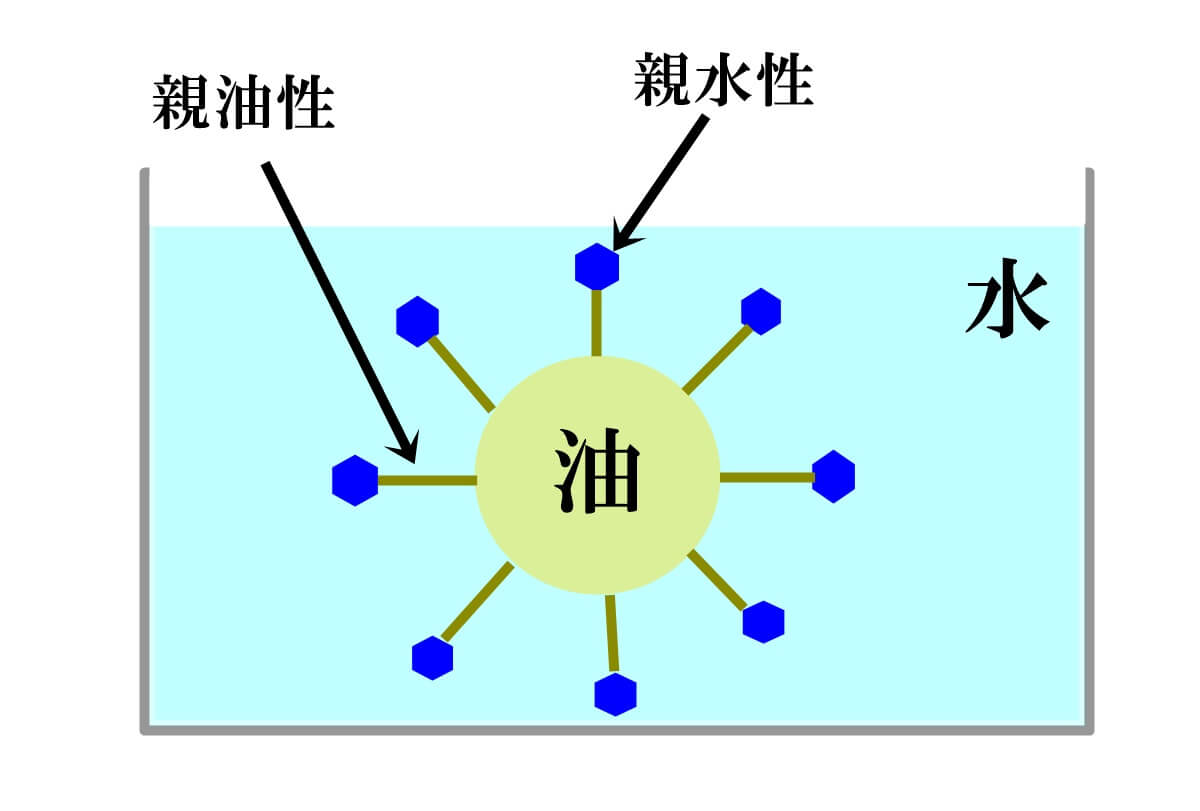

それは、油を”乳化剤”という親水性と親油性の両方を持つ特殊な溶剤で包み込むことで、水の中で油を細かい粒子にして分散させてしまう方法です。

イメージだと以下のような感じになります。

油には親油性の部分がくっついて、親水性の部分が外側に出ます。

すると親水性部分によって油が水に浮かずに、あたかも水に溶け込んだかのように細かく分散する形態をとることが可能となります。

こうして出来上がった溶液がエマルジョンです。

なので、水溶性切削液は購入した切削液原液をそのまま使用することはなく、一定の割合で水で希釈して(混ぜて)使用します。

ちなみに、エマルジョンは乳白色を呈しているのが特徴で、切削液だけじゃなく塗装液とか化粧液にもこの技術は利用されています。

一方で油性切削液というのは、まさしくドロッとした油そのもので、希釈することはほとんどなく購入した原液のまま使用します。

最初は透明なんですが、使用しているうちに酸化して黄色っぽくなります。

切削液の選び方

水溶性切削液と油性切削液、どっちを選ぶ方がよいか?

結論を言うならば、好みです。

なんじゃそら!と言われそうですが本当です。

会社ごとの好みです。

もちろん水溶性切削液と油性切削液にはそれぞれ、使用上のメリットとデメリットがありますが、自社で加工する製品に合わせて切削液を選べばよいだけです。

ちなみに、うちの会社では両方を使っています。

では一応、それぞれの特徴を踏まえたうえでの選び方を書いてみます。

水溶性切削液の特徴

水溶性切削液は油を水の中に分散させたエマルジョンであるため、普通の油にくらべると粘性が少なくて比較的サラサラとしています。

そのため、水のように高圧で噴射したり霧状にして吹きかけることも可能となります。

最近の工作機械の特徴というか流行りは特に微細加工機や同時5軸加工機において高速切削で切り込み量を少なくした低負荷加工なので、そういった加工を目的とするならば高圧で細かい切りくずを吹き飛ばせる水溶性切削液がおススメです。

スピンドルスルーという機能が付いた機械を使用する場合は必ず水溶性切削液を使用しないとダメです。油性切削液では粘性が高いため使えないです。

さらに、水溶性切削液は水を含む割合が多いため、クーラント(冷却)能力が大きいことが特徴です。何故なら、油は水よりも熱伝導率が悪いから。

10000回転以上もの高速回転をさせた工具で削ると切削熱が大きくなるので、もしも高速切削する場合はやはり水溶性切削液を選ぶべきかと思います。

水溶性切削液って最高じゃん!って思うかもしれませんが、良いこと尽くめではないです(笑)

水溶性切削液は油を水で希釈して使うので、定期的に入れ替えてあげないと水が腐って腐敗臭がするんです。。。独特なニオイがしますので、このニオイが嫌だという人は結構いたりする。

それに、水が混ざっているので鉄系の加工品に防錆処置しないまま放置すると錆びる。。。

重切削のような切削抵抗が大きい加工をする場合は切削液の粘性が低いため、刃物の寿命が油性切削液と比べて劣ってしまうといった難点も発生します。

ちなみに、水溶性切削液に限ったことではありませんが、高圧で切削液を噴霧したりすると切削液が霧状に舞って人体に有害な影響を及ぼす懸念点があります。

これを防ぐために、工作機械にはミストコレクターという機能を設けていることがほとんどですがオプションであったりもします。できることならつけておいた方がいいですよ。

油性切削液の特徴

微細加工や高速切削をする工作機械では選択することはまず無い油性切削液ですが、低速で重切削する場合はこちらの方がおススメだったりします。

水溶性切削液に比べると、粘性が高いため刃物摩耗が低減されやすいので刃物が長持ちします。

それに油なので防錆にも寄与するのも良い点ですね。

ただ、クーラント能力が低いので加工熱には注意が必要ですし、粘性が高いために切りくずが製品にまとわりついてエアガンで吹いてもなかなかキレイに除去しにくいところは難点です。

加工品に油が付くので製品を置く台とか手もベタベタになるのはデメリットでもあります。

ベタベタの手でノギスとかマイクロメーター、あるいは機械の操作盤のボタンなんかを触ると大変です。。。

そして、もう1つ重要なことは夜間の自動運転を行うのであれば、できる限り水溶性切削液が良いと言えます。

油性切削液は油なので、水溶性切削液に比べると引火の不安要素があります。

私が聞いた話では、過去に夜中の自動運転で何らかのミスがあり発火事故のケースもあったとか。。。

切削液と研削液の違い

刃物切削の時に使用する切削液と平面研磨などで使用する研削液って何が違うのか?というと、研磨(研削)というのは、刃物で削るのとは違って砥石を擦り付けているという点です。

削るよりも、擦っていることで加工応力が大きくなり加工熱も高くなります。

そのため、研削液で求められるのはより冷却力が強いものになります。

しかも、擦り落とすのでカスが削った場合よりもより細かい粒になるため、高い洗浄力が必要です。

洗浄力が低いと砥石の目詰まりが発生しやすく精度が出なくなってしまいます。

これらのことから、研削液として使用されるものには、より多量の乳化剤を加えることで水に半透明~透明になるくらい油を溶け込ました切削液が用いられることが多いです。

あるいは、油を使わない化学溶剤を使用することもあります。

切削液も研削液も大きなくくりで言うと潤滑性と冷却性であることには変わりありませんが、研削液を切削液として使用してはいけないのか?と言われるとダメとは言えなくてテストしてみてから決めればよいのでは?と私は言いたいところです。

実際、うちの会社の同時5軸加工機(マシニングセンタ)で使用している切削液は、一般的によく使われている乳白色の水溶性切削液ではなくアルカリ電解水です。

切削液の腐敗臭が嫌なのと、切削液による手荒れを避けたいという目的で導入しています。

詳しくは参考記事をご覧になってください。

参考記事 ➡ 金属加工における水溶性切削液の腐敗臭の原因と対策方法

まとめ

ということで、切削液の選び方のまとめですが、基本は好みです。

でも、低負荷で高速切削するし夜中に自動運転するよというのであれば水溶性切削液を選ぶとよいと思います。

それ以外であれば、油性切削液でよいのではないでしょうか。

正直、切削液によって加工精度は結構変わります。

加工品が加工熱で熱くなりすぎても精度は出せませんし、刃物に加工熱が移って刃物寿命が短くなってしまうのでコストパフォーマンスも下がります。

工具と同じように、最新の切削液が出たら試してみるのはおススメです。