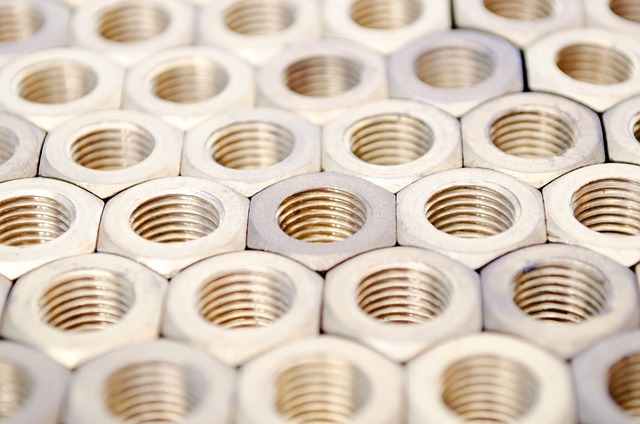

金属部品加工の現場では結構試練が多いネジ加工。

トラブルが多いのもネジです。

ネジが入らない、ネジ山が緩い、ネジの規格が違う・・・

もう、ネジ加工はしたくないという職人さんもいるくらいですが、ネジが無くてはこの世の産業機械の9割は動かせないのです。

あなたの身の回りにあるものでネジが使用されているものは、きっと数えきれないくらいあるはずだ。

だからこそ、DIYとかちょっとした趣味でバイクのカスタムとか金属加工とかをするたびにネジが必要になるのです。

さて、今回はこんな無くてはならないネジを留めるネジ穴加工に使われる工具のタップ(Tap)の種類と使い分けを大まかに説明してみようと思います。

ちなみに、タップ加工をDIYで素早く行うためにはボール盤が欠かせません。

中古のボール盤とか安いDIY向けのボール盤を購入しようと考えている人もいるかもしれませんが、ボール盤も安全に使用しないと大けがをするのでご注意くださいね。

タップの種類 ”形状による使い分け”

ネジ穴加工に使うタップは形状の違いによって大きく2種類に分けられます。

それがポイントタップとスパイラルタップです。

初めて金属加工に携わる新入社員さんなどは、このタップの違いに気付かないことも多いですが、私達は無意識に使い分けしています。

基本的にネジサイズと規格さえ同じものを使用したなら、どちらを使っても出来上がるネジ穴は同じです。

一応は使い分けをするのですが、定義みたいな仰々しいものはありません。

ざっくばらんと、止まり穴ならスパイラルタップ、貫通穴ならポイントタップという感覚です。

ネジ加工を含めた金属加工で問題になり易いのは「切りくず」です。

キリコとも呼びますが、切削加工で出た切りくずが刃物に絡むと切削不良を起こしたり、刃こぼれなどの刃物破損が起きたりもします。

タップによるネジ加工でも同じ事が言えて、ねじ山を切った時に出てくる切りくずをどこに排出するかがポイントタップとスパイラルタップでは大きく異なります。

では、ポイントタップとスパイラルタップの切りくずに注目して説明しますね。

スパイラルタップの特徴

スパイラルタップの刃先構造を見てみると「スパイラル」という名前の通りねじれていますね。

螺旋形に溝があるのがわかるでしょ?

このスパイラルタップを使用すると、ねじ山を切った時に出る切りくずは進行方向とは逆に排出されていきます。

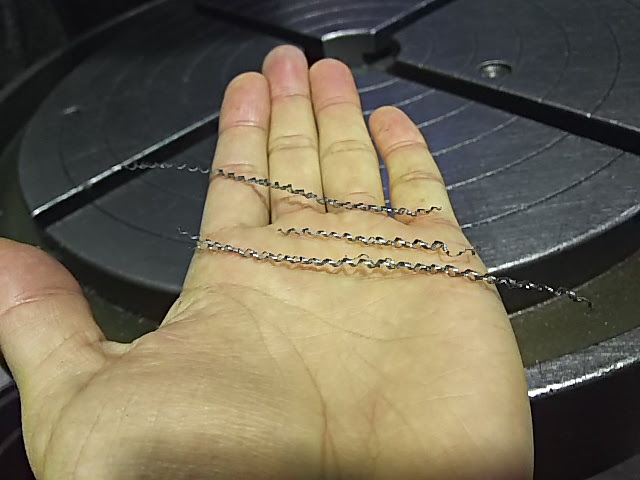

切りくずも材質によりますが、きれいな繋がったものが出ることが多い。

こんな感じですね。

切りくずが進行方向とは逆に後ろへ後ろへ排出されるので、止まり穴のネジ加工でもスパイラルタップは使えます。

もちろん貫通穴にもスパイラルタップは使用できますので、幅広く使用されているタイプと言えます。

難点は切りくずを進行方向と逆に排出するということは、切りくずが刃先に引っかかりやすいということ。

これが原因でスパイラルタップは折れやすいと認識されていますが、一定の速度で加工できれば切りくずが上の画像のように繋がって排出されるので、そこまでタップの折れを心配しなくてもよいです。

ただし、手動によって手で加工する場合は一定の速度で刃物(タップ)を回転させ続けることができないので、切りくずが途切れ途切れになり、進行方向へ落ちてしまうこともありますので、タップを3回転くらい回してネジ山を切ったら戻して切りくずを取り除き、再びタップを入れて加工するのを繰り返すことになります。

小さいネジ用のタップだと、ポキッとタップが折れ込んでしまうこともありますので注意してくださいね。

手動でネジ加工をする場合はタップレンチやT型タップホルダーというものがあります。

こちらが、タップレンチです。

これでタップをはさんで使います。

タップの大きさに合わせてタップレンチも色々とサイズがあります。

こちらはT型タップホルダーですね。

ネジ穴をタップを用いて機械加工する場合は、専用のコレットを用います。

マシニングセンタやボール盤などの機械を使うとネジ加工が速くできるので便利なのですが、力加減というものができないので切りくずがひっかかったまま強引にやるとタップがポキッと折れるのです。

慣れないうちは、この失敗ばかりが続いて憂鬱になる。

タップが加工物の中で折れ込むと、素人では取り除くことはできないのであきらめるしかありません。

私達のような、金属加工専門業者の場合は放電加工機を持っている協力会社にお願いして折れ込んだタップを溶解させることもありますが、かなりのコストがかかるので赤字必死です。。。。

大抵は作り直しする方が早かったりもする。

なので、個人でタップを購入してネジ穴加工をする場合は、タップが折れないように慎重にやりましょう。

こちらは、ボール盤でタップ加工する時に使用する専用コレット

ボール盤でのタップ加工はこんな感じになります。

ポイントタップの特徴

ポイントタップは別名「ガンタップ」と呼ばれることもありますが、スパイラルタップと大きく異なるのは切りくずの排出方向です。

ポイントタップでは切りくずを進行方向に排出しながら加工しますので、スパイラルタップと違って切りくずがタップとネジの間に挟まってタップが折れてしまうという確率が少なくなります。

また、刃先形状がスパイラルタップとは全く違いますね。

この構造上、ポイントタップの剛性はスパイラルタップよりも強くなっていますから、さらに折れにくいのです。

ただし、加工する金属の種類によっては切りくずが細かい粉状のようになり、切りくずがタップに絡みついたまま加工するので、途中で引っかかってしまうこともある。

その場合は、スパイラルタップと同じく一定数のねじ山を加工しては戻し、また入れていくという反復動作で加工しましょう。

金属の種類によっては、ポイントタップで加工したあとの切りくずはこんなものになります。

結局、貫通穴でもスパイラルタップが使えるなら全部スパイラルタップを使ったらええやん!

単純にそう思ってしまいますが、浅いネジ穴なら確かにスパイラルタップ1本で問題ありません。

でも、ちょっと深いネジ穴加工をする時はスパイラルタップだと折れ込んでしまう可能性が高くなるので、やっぱり折れにくいポイントタップが必要になるのです。

とはいえ、もしもDIYなどでタップを個人購入する場合は、とりあえずスパイラルタップを選べばよいでしょう。

ネジ山を切らないタップの種類!?ロールタップ(転造タップ)とは

「タップを用いてネジ穴を加工する」=「ねじ山を切る」

これが一般的な認識だと思います。

でも転造タップでは「切る」のではなく「寄せて盛り上げる」ことによってねじ山を作ります。

要するに、金属を変形させてネジを作るイメージですね。

ネジの谷になる部分の金属を押し上げてネジの山になるところへ寄せ上げるのです。

ですから、原則として転造タップで加工すると切りくずはでません。

タップが折れ込んでしまう最大の原因は切りくずです。

切りくずがタップの刃とネジの間に挟まることで折れてしまうのです。

ですから転造タップを使用すると、タップが折れ・破損が少なくて済みます。

ということは、転造タップ最強やん!!

と急いで転造タップを購入しようとしたあなた、ちょっと待て!

転造タップにもデメリットはあります。

それは、金属を変形させてネジ山を作るということは、ネジの下穴加工が雑だとキチンとしたネジが作れません。

また、めちゃめちゃ硬い金属も変形させるのに高負荷がかかるため適していませんし、加工しようとするとボロボロと脆いカスが出るような金属も適していない。

ある程度、延びがある金属でないとダメなのだ。

ニップルによく使われる管用ネジを加工するガスタップ

ネジ穴の種類は様々あり、通常よく見るメートルネジ(Mネジ)、今はほとんど見かけないけど古い機械とか海外では使われることがあるウィットネジ(Wネジ)、そしてガス管やニップルに使われる管用ネジ(PTネジ、PFネジなど)。

管用ネジの表記はPTネジ ⇒ Rcネジのように変わりつつありますが、まだまだ混在しています。

管用ネジは平行タイプとテーパタイプがあります。

テーパタイプはネジの入り口から奥に行くほど径が小さくなるように傾斜がついた円錐上のネジです。

締め込むことによって、ネジの隙間から液漏れやガス漏れが起こらないようにしたもの。

これらのタップに関しては、あまり個人で加工することはないと思いますが、タップを入れ過ぎたり、逆に浅いと液漏れの原因になったりするので難しいネジ加工の1つです。

タップの材質による使い分け

市販されているタップのほとんどは高速度工具鋼(SK材など)で作られています。

俗にハイスと呼ぶ材質です。

でも、加工金属の中にはこの高速度工具鋼では加工しにくい、場合によっては加工できないものもある。

例えば、焼入れをしてカチコチに硬くなった金属は、通常のタップでは歯が立ちません。

間違いなく折れるか、まずタップが入っていきません。

そこで、使用されるのが超硬合金でつくられたタップ。

全てに万能であるというわけではありませんが、非常に硬くて強い切削性を持っているので選択される。

ただ如何せん高価。

販売価格は通常の高速度工具鋼製のタップと比べると数倍以上の金額になります。

なので、一般的な鉄にネジ穴加工をするならば、超合金製のタップをわざわざ使用する必要はありませんが、アルミ合金にネジ穴を加工する時は超合金製のタップを使用します。

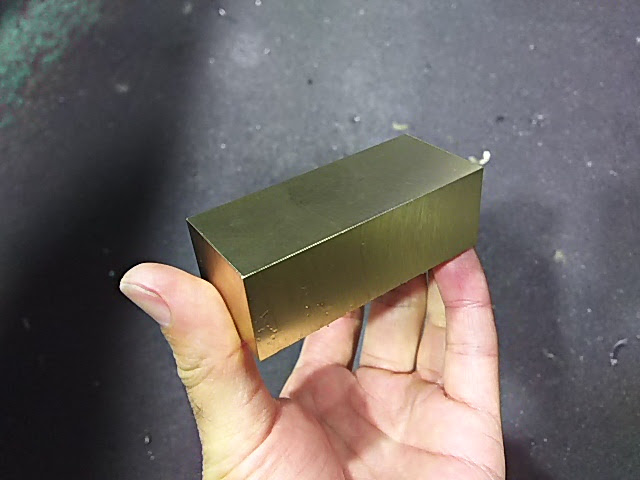

こちらはALBC(アルミ青銅)という金属です。

特別硬い金属ではありませんし、むしろ柔らかいのですが粘りが強い。

通常の高速度工具鋼のタップでは上手く加工できずに折れてしまうことも多いです。

なので、この金属(アルミ合金)もネジ穴加工をする場合は超合金製のタップを使用します。

ステンレスにはステンレス用のタップなど金属に合わせたタップが各社メーカーより販売されています。

何が違うの?と商品画像を見ただけではわかりませんが、タップに表面処理を施してあったり、タップの溝の食いつき角度が微妙に工夫されてあったりします。

なので、自分が加工したいと思う金属に合わせてタップは購入するように商品説明はしっかり見ておこう。

ネジ穴加工をタップで行う時のワンポイントアドバイス

ネジ穴を加工する時、すぐにタップが折れてしまう!というトラブルはよくあります。

とりわけ、小さいネジ穴の加工をする場合は使用するタップも細いものになるので注意が必要です。

M1とかM2サイズのタップを使用する場合は、タップそのものの問題よりも加工者の技術の問題になってくるケースが多いですが、あまり小さいタップは機械加工に適していません。

力加減ができないのですぐに折れてしまいます。

機械加工の条件出しなどにトライ&エラーを繰り返して経験を積まないと難しいでしょう。

なので、多くは手で加工します。

その際も、ネジ穴を一気に加工するのではなく、切りくずをこまめに取り除きながら加工します。

何より、タップの破損は切りくずが第一の原因ですから。

対策としては、タップの下穴径を0.1mm程度大きく加工しておくと少し折れにくくなります。

タップ加工は単純なようで難しい加工の1つですから慎重にやりましょう!

マシニングセンタで使用するスレッドミルによるネジ加工

余談ではありますけれど、ネジ加工は必ずしもタップで行うとは限りません。

スレッドミルという工具があり、見た目はタップのようなんですけれど使い方は刃物を回転させてらせん状に動かしてネジを切ります。

スレッドミルは専用の加工プログラムが必要ですし、汎用フライス盤では使用できないのが難点ですが、大きなサイズのネジを加工する場合には超高額なタップを購入することなく加工できるので便利なんです。

こういうものもあるよってことは知っておいても損はないですよ。

スレッドミルを自作してみた記事も見てください。

まとめ

金属部品加工において、ネジ加工は多くの職人が苦労する工程の一つです。ネジ穴を作るための工具である「タップ」には、用途に応じたさまざまな種類があり、適切な使い分けが求められます。

タップの種類と特徴

-

スパイラルタップ

- ねじれた刃先を持ち、切りくずを加工方向とは逆に排出する。

- 止まり穴加工に適しているが、切りくずが刃に絡みやすく、折れやすい。

- 一定の速度で回転させることで、折れにくく加工できる。

-

ポイントタップ(ガンタップ)

- 切りくずを進行方向に排出するため、絡みにくく折れにくい。

- 貫通穴の加工に適している。

- 深いネジ穴では、スパイラルタップよりも折れにくい。

-

ロールタップ(転造タップ)

- 切りくずを出さずに金属を変形させてネジ山を作る。

- タップ折れのリスクが低いが、適用できる金属が限られる。

-

管用タップ(ガスタップ)

- 配管用途のネジ加工に用いられる。

- ネジの形状が特殊で、精度が求められる。

タップの材質と選び方

- 一般的には 高速度工具鋼(ハイス鋼) が主流。

- 硬い金属には 超硬合金製タップ を使用。

- ステンレスやアルミ合金には、専用のタップが必要。

タップ加工時の注意点

- 切りくずの処理が重要:こまめに取り除かないと、タップが折れる原因となる。

- 下穴径の調整:0.1mm程度大きくすると折れにくくなる。

- 手動加工の場合:数回転ごとにタップを戻し、切りくずを除去する。

- 機械加工の場合:加工条件の調整が重要。

スレッドミルによるネジ加工

- マシニングセンタでは、スレッドミル を用いたネジ加工も可能。

- タップよりも高精度で大径ネジの加工が可能。

タップ加工は一見単純に見えますが、適切な工具の選択と加工技術が求められる奥深い作業です。初心者でも失敗を減らすために、工具の特性を理解し、慎重に作業を行いましょう。