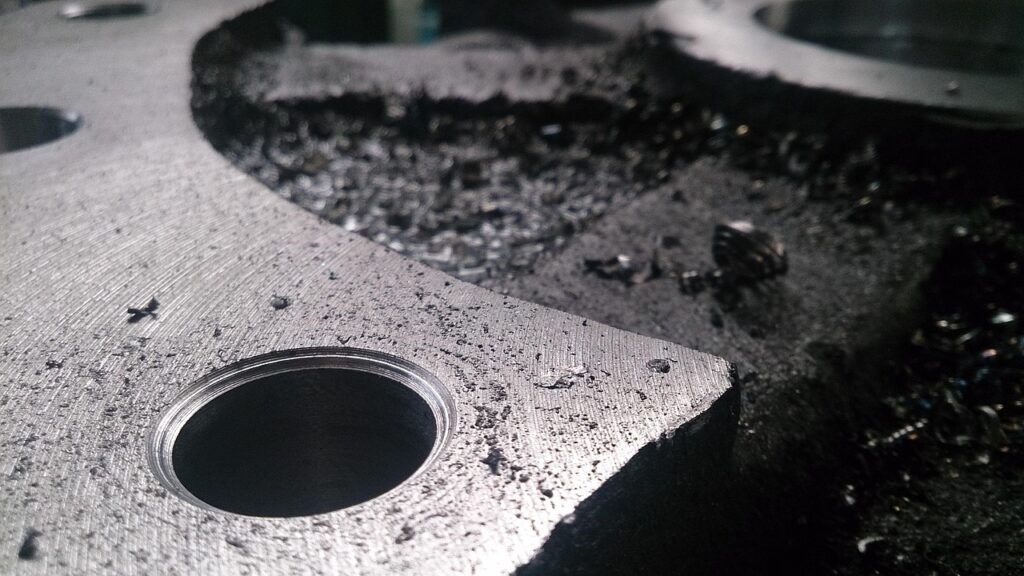

ステンレスに穴あけをした瞬間、煙が出てドリルが止まった──そんな経験はありませんか?それは焼付きと呼ばれる現象で、ステンレス加工で最も多い失敗の一つです。

実はこの焼付き、材料の特性を理解し、正しい手順を踏めば誰でも防ぐことが可能です。にもかかわらず、回転数やドリル選びを間違えたことで、工具を無駄にしてしまう人が後を絶ちません。

この記事では、ステンレス穴あけ時に焼き付く本当の原因と、DIYや現場作業でもすぐ実践できる具体的な防止策を、専門的かつわかりやすく解説します。

ステンレスの穴あけで焼付きが起こる本当の原因

ステンレスの穴あけで発生する焼付きは、単に「回転数が高すぎた」「切削油が足りなかった」といった

作業条件の一要素だけで説明できる現象ではありません。

焼付きの本質は、熱力学・摩擦学(トライボロジー)・材料組織が同時に関与する複合現象です。

多くの解説記事では「発熱→焼付き」と単純化されていますが、実際には

発生した熱が材料内部に滞留し、金属組織と表面状態を変化させることで、

切削不能な状態へと不可逆的に移行します。

ここでは、その物理的・材料学的メカニズムを順を追って解説します。

加工硬化が焼付きを引き起こすメカニズム

オーステナイト系ステンレス鋼(SUS304・SUS316など)は、加工により転位密度が急激に増加しやすいという特性を持っています。これは、切削や塑性変形を受けた際に、結晶格子内の転位が増殖し、局所的な降伏応力が上昇する、いわゆる加工硬化です。

ドリル刃先が十分に食い込まず、材料表面を擦る状態になると、切削仕事の多くが摩擦熱として変換されます。ステンレスは熱伝導率が低いため、この熱が逃げずに刃先近傍へ集中し、表層は短時間で急激に硬化します。

その結果、

削れない → 摩擦が増える → 発熱する → さらに硬化する

という自己増殖的な悪循環が発生します。

この段階に入ると、切削というより研磨・圧着に近い状態となり、最終的に刃先と材料表面が金属結合を起こします。

これが、一般に「焼付き」と呼ばれる現象の正体です。

「焼付き」と「かじり」は同一現象の異なる呼び方

一般的な現場用語である「焼付き」は、材料工学・摩擦学の分野ではかじり(galling)と呼ばれます。

かじりとは、高温・高圧条件下で金属同士の酸化被膜が破壊され、新生面同士が直接接触・結合する現象です。

一般的な現場用語である「焼付き」は、材料工学・摩擦学の分野では

かじり(galling)と呼ばれます。

高温・高圧下で金属同士の酸化被膜が破壊され、新生面同士が結合する現象です。

詳しい定義についてはかじり(Galling)現象についての詳細はこちらも参考になります。

ドリル加工時には、

- 刃先と被削材の面圧の集中

- 局所的な高温化

- ステンレス同士の親和性の高さ

という条件が同時に成立しやすく、かじりが発生しやすい環境が自然に整います。

一度かじりが発生すると、刃先には被削材が溶着し、切れ味は急激に低下、最終的には完全に噛み込む状態になります。

重要なのは、焼付きは作業者のミスではなく、条件が整えば必然的に起こる現象だという点です。

したがって対策の本質は、「慎重に作業すること」ではなく、かじりが発生しない条件を意図的に作ることにあります。

ステンレスの穴あけで焼付きを防止するための条件設計

ステンレス穴あけにおける焼付き防止の本質は、作業者の「慎重さ」や「慣れ」ではありません。

焼付きは物理条件が揃ったときに必ず発生する現象であり、逆に言えば条件を支配すれば確実に防止できる現象でもあります。

切削加工は、速度・荷重・温度・工具形状という複数の変数で成立しています。

本章では、上位記事ではほとんど示されていない

数値ベースの条件設計と、その理論的背景を明確にします。

回転数は「低すぎる」くらいが正解

ステンレス穴あけで最も誤解されやすいのが回転数設定です。

一般的な鉄鋼材と同じ感覚で回すと、刃先の周速(切削速度)が過剰になり、摩擦熱が急激に増大します。

ステンレスでは、切削理論上も低切削速度域での安定加工が推奨されており、実用的には鉄鋼材の1/2〜1/3程度が最適範囲となります。

例えば、φ5mmドリルの場合の目安は以下の通りです。

- 鉄鋼材:1,500〜2,000rpm

- ステンレス:500〜700rpm

これは単なる経験則ではなく、刃先周速を下げることで摩擦仕事を減らし、発生熱を塑性変形(切削)に使わせるための設定です。

なお、回転数を下げると「削れないのでは」と感じることがありますが、正しく刃が立っていれば、低速のほうが安定して切り粉が排出されるのがステンレス加工の特徴です。

ドリル選びで8割が決まる理由

「ステンレス対応」と表示されたドリルであっても、焼付き耐性には明確な性能差があります。

その差は主に、材料・刃先形状・摩耗耐性に起因します。

まず、材質はコバルト含有HSS(HSS-Co)以上が必須条件です。

コバルト添加により、刃先は高温硬度(赤熱硬度)を維持しやすく、刃先が鈍化しにくくなります。

次に重要なのが刃先角135°です。

これは118°に比べてチゼルエッジが短く、食いつきが良いだけでなく、押し付け力を刃先全体に分散させる効果があります。

最後に最も重要なのが摩耗したドリルを使わないことです。

切れ味が落ちたドリルは、

切削 → 摩擦 → 発熱 → 加工硬化 → 焼付き

という負の連鎖を一気に引き起こします。

ステンレス加工において、摩耗ドリルは焼付き発生装置と考えるべきです。

切れ味が落ちたドリルは、削るのではなく擦る状態になり、焼付きの原因になります。

ステンレス以外の金属の穴あけ全般や工具選びの詳細は「金属穴あけに必要な工具と選び方はこちら 」をご覧ください。

ステンレスの穴あけで焼付きしない実践手順【再現性重視】

ステンレス穴あけを安定して成功させるために必要なのは、器用さや経験値ではなく工程ごとに判断できる基準です。

焼付きは一瞬で起こりますが、その直前には必ず物理的な前兆が現れます。

本章では、DIY初心者でも同一条件・同一結果を再現できるよう、作業をプロセス単位で分解し、上位記事ではほとんど触れられていない途中判断の基準まで明確化します。

正しい作業ステップ|「切削状態」を維持するための工程管理

ステンレス穴あけにおける作業工程は、単なる段取りではなく、切削状態を維持し続けるための制御工程です。

以下の流れは、必ず順序を崩さずに実行してください。

- センターポンチで確実に位置決め

ドリル加工初期は刃先が安定せず、わずかな横滑りでも

刃先に偏荷重がかかります。

センターポンチにより初期食いつきを安定させることで、

切削開始直後の摩擦発熱を抑制できます。 - 下穴加工(最終径の1/3〜1/2)を低速で実施

下穴は位置決めだけでなく、

最終加工時の切削抵抗を分散させる役割があります。

いきなり本径で加工すると、

刃先に集中荷重がかかり、加工硬化を誘発します。 - 切削油を惜しまず連続供給

切削油の役割は潤滑だけではありません。

刃先と被削材の間に油膜を形成し、

金属同士の直接接触(かじり)を防ぐことが最大の目的です。

「塗る」のではなく常に存在させる意識が重要です。 - 一定深さごとにドリルを抜く(ペック加工)

連続加工は、切り粉の詰まりと熱の蓄積を招きます。

数mm進むごとにドリルを引き抜くことで、

切り粉排出・刃先冷却・加工硬化のリセットが同時に行えます。

この一連の工程は、焼付き防止というより、「切削状態を崩さないための管理手順」と考えると理解しやすくなります。

失敗を防ぐチェックポイント|焼付き直前の兆候を見逃さない

焼付きは突然起こるように見えますが、実際には必ず事前兆候が発生しています。

以下の変化を感知した場合は、加工を続行してはいけません。

- 切り粉が連続せず、粉状・断片状になる

これは切削ではなく摩擦支配状態に移行したサインです。

刃先が材料を削れず、表面を滑っている状態を示します。 - 穴周辺や切り粉が青色・褐色に変色する

金属表面が酸化温度域に達している証拠で、

加工硬化が急激に進行しています。 - 金属音の変化・焦げ臭い匂い

音が高く乾いたものに変わった場合、

刃先はすでに溶着直前の状態です。

これらはすべて焼付き発生のカウントダウンです。

一度作業を止め、

- 刃先と材料を十分に冷却する

- 切削油を再供給する

- 回転数・押し付け圧を見直す

ことで、不可逆な焼付きへの移行を確実に防止できます。

まとめ|焼付きは知識で100%防げる

ステンレスの穴あけで発生する焼付きは、「難易度が高い加工」や「熟練者でなければできない作業」と誤解されがちですが、本質的には制御可能な物理現象です。

焼付きは偶発的なトラブルではなく、条件が揃ったときに必然的に発生する結果にすぎません。

したがって対策の核心は、作業者の感覚や経験に依存することではなく、材料特性・熱挙動・摩擦状態を理解した上で条件を設計することにあります。

オーステナイト系ステンレス特有の加工硬化性・低熱伝導性・金属親和性を前提に条件を与えれば、焼付きは再現性高く回避可能です。

そのために最も重要となるのが、次の三要素です。

- 低回転:刃先周速を抑え、摩擦仕事を最小化する

- 確実な切削:擦らず、常に「削れている状態」を維持する

- 十分な冷却・潤滑:熱滞留とかじり発生条件を遮断する

この三点は単なる経験則ではなく、焼付き発生メカニズムを逆算した必須条件です。

これらが満たされている限り、加工は摩擦支配状態へ移行せず、刃先と材料の溶着(かじり)は発生しません。

本記事で解説した内容を順守すれば、DIY環境であっても、また生産現場であっても、「焼き付かないステンレス穴あけ」は特別な技術ではなく、再現可能な標準作業として実現できます。

焼付きは運や勘で防ぐものではありません。

正しい知識と条件設計こそが、ステンレス穴あけ加工における最大の安全装置なのです。