金属の切削加工では、荒加工という工程があります。

金属切削の初心者さんたちにとっては、初耳であったりするかもしれませんので、本稿では荒加工の意義について理解してもらいましょう。

そして、素晴らしい加工品を作ってもらえるようになると幸いです。

荒加工とは?

荒加工というのは、その名の通りですが仕上げ前の加工という意味です。

荒取りとも表現することがあります。

金属をエンドミルやドリルなどで切削加工する場合、いきなり目的寸法を狙って削るということはほとんどしません。

その理由は、いきなり仕上げ寸法を狙って削ると仕上げ面を削りすぎたり、削った面がザラザラになったりするからです。

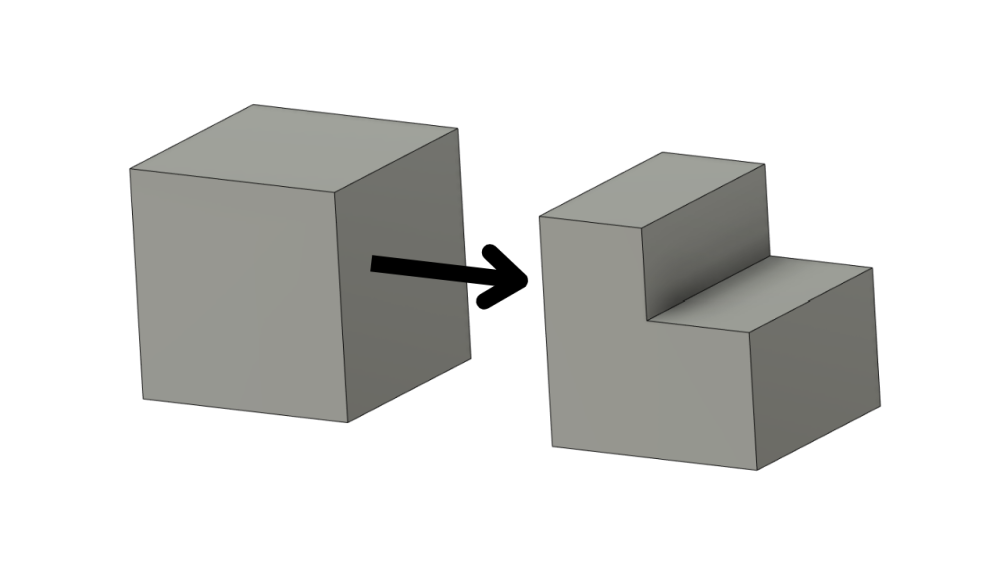

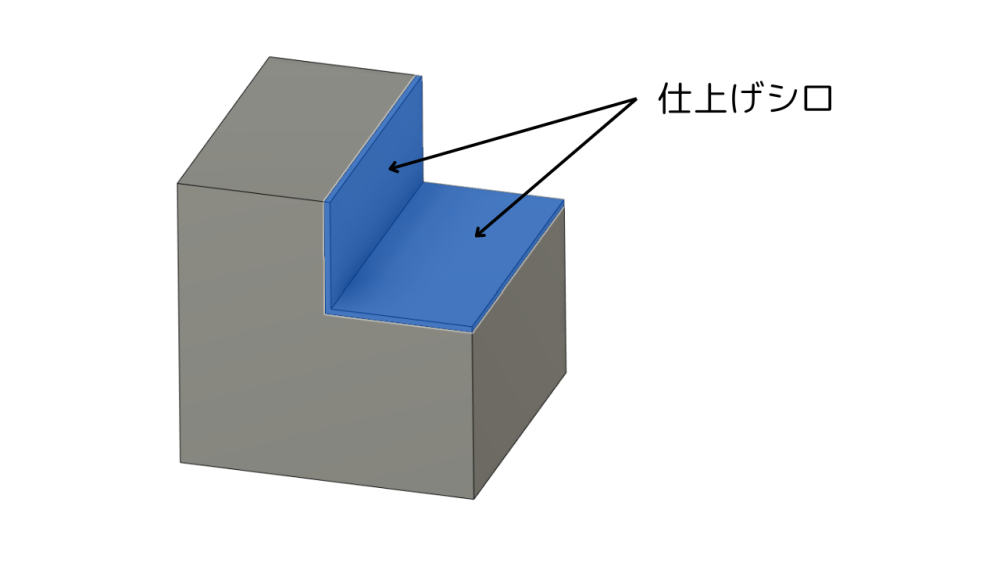

例えば、以下の図のように、四角いブロックをL字に加工するとします。

この時、L字の側面と底面に仕上げシロをいくらか残して荒加工します。

残しておく仕上げシロは、製品の大きさや素材の種類などによっても変わりますが、0.1~0.5mmくらいが多いです。

微細加工になると、0.1mm以下の仕上げシロを残すこともあります。

荒加工をするべき理由

荒加工をするべき理由としては

- 加工歪みによる仕上げ不良を防ぐ

- 仕上げ面を綺麗にする

ということが挙げられます。

例えば、金属を切削すると加工応力や加工熱によって歪みが少なからず発生します。

ねじれたり、反り曲がったりするわけです。

削りシロが多いほど、加工応力が大きく発生しますので歪みは大きくなります。なので、仕上げシロを残しておかないと最終的に使い物にならない製品を作ってしまう恐れが出るというわけです。

もちろん、歪みが出やすいだろうなと予想される形状の製品ほど荒加工に注意しておかないといけません。

部品の切削加工では、加工歪みは非常に大きな問題であり懸念点でもあるので切っても切り離せない事象です。

次に、仕上げ面の綺麗さも荒加工が大事です。

感覚的にわかると思いますが、ザクザクと大きく削るよりは細かく薄く削る方が表面が綺麗に仕上がります。刃物の切削抵抗が少ない方がビビりも少ないからです。

なので、荒加工で出来る限り削りシロを少なくしてから最終的に仕上げるというわけです。

工具も荒加工用と仕上げ加工用に分けておくことが理想です。

やはり、荒加工でザクザクと削った刃物は刃が摩耗して切れ味が悪くなっていきます。荒加工としては使えるけど、仕上げ加工には使えない(使うと寸法精度や面粗度が出せない)という刃物をそのまま仕上げ加工に使い続けるのは良くありません。

なので、荒加工用とは別に仕上げ加工用として工具を分けておきましょう。

寸法精度が厳しい製品になると、研磨仕上げ工程を入れる場合があります。

その場合も、切削工具で荒加工をしてから研磨工程に持っていきます。研磨シロとしては、0.5mm以下が一般的です。

荒加工と粗加工の違い

荒加工について書いてきましたが、「粗加工」と何が違うの?という疑問が出てきた人もいるでしょう。

これは日本語の難しいところではありますが、漢字の意味を見てみましょう。

【荒】

【粗】

あらい⑵状態の。細かくない。「―削り」。ざっとした。「小説の―筋」。人工を加えていない。「―がね」

こうやって見ると、いずれも似たような意味がありますが

「荒い」は、動きが強く激しくて抑制がきかない、乱暴である状態・様子を意味します。

「粗い」は、粒や網の目が大きい・まばら、細部にまで注意が行き届いていないという意味です。対義語は「細かい」。

何となく分かったような気がしますか?私の判断だと以下のようなニュアンスかと思います。

荒加工・・・ザクっと削ってね!(削る動きを指している)

粗加工・・・削りシロを残した寸法で削ってね(削った後の製品の状態を指している)

どちらが正しいのかと言われると、どちらも間違いではないという判断になります。

というか、どちらの表現であってもやることは同じかなと。

いかがでしょうか?

何はともあれ、荒加工は金属切削加工においては重要なことなのです。