ロックウェル硬度計は、金属や材料の硬さを正確に測定するために広く使用されている計測機器です。製造業や品質管理の現場で必須のツールとして、多くの企業で利用されています。しかし、正確な測定には適切な使用方法や機器の設定が欠かせません。

この記事では、ロックウェル硬度計の測定方法について、初心者でも理解できるように解説します。また、測定精度を高めるためのコツや、よくあるエラーとその対策についても詳しく触れ、業界標準のISOやJIS規格にも言及します。

製品品質の向上を目指す品質管理者にとって、必見の内容となっています。

ロックウェル硬さ試験とは?

試験の概要と目的

ロックウェル硬さ試験は、金属やその他の材料の硬さを測定するために広く使用されている方法のひとつです。この試験は、特に簡便で迅速に測定ができるため、製造業や品質管理の現場で利用されています。

試験の目的は、指定された荷重(最大荷重)を圧子(ダイヤモンド圧子や鋼球など)に加えて試料に圧痕を作り、その深さを測定することによって材料の硬度を定量的に評価することです。これにより、製品の品質や材料の特性を確認し、必要な規格や基準に適合しているかを判断します。

他の硬さ試験との比較

ロックウェル硬度試験は、他の硬さ測定法と比較しても多くの利点を持っています。

例えば、ブリネル硬さ試験は圧子で形成される圧痕の直径を測定する方法ですが、試験に時間がかかり、硬い材料には適さないことがあります。

ヴィッカース硬度試験は微小な圧痕を測定するため、非常に高い精度が求められますが、試験時間が長く、計測が難しいことがデメリットです。

これに対してロックウェル硬度試験は、試験時間が短く、スケールの選択(HRB、HRCなど)や圧子の種類を変えることで、さまざまな材料に対応できるため、効率的で柔軟性があります。

ロックウェル硬度計の基本構造と原理

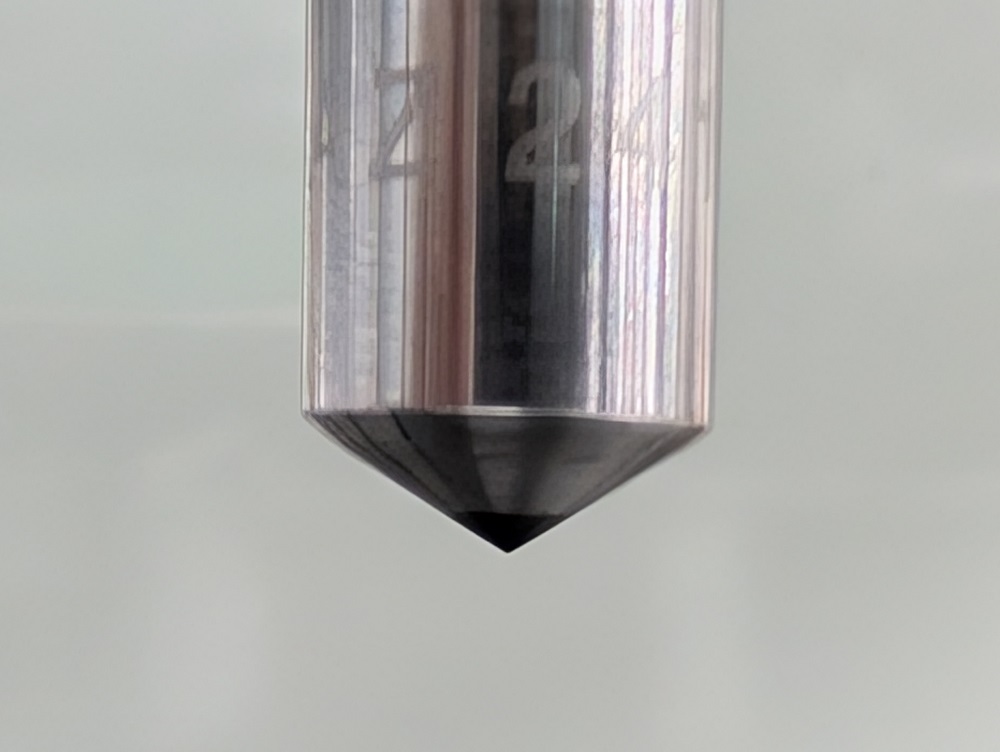

圧子の種類と選択基準

ロックウェル硬度計の重要な要素の一つが「圧子」の選択です。圧子は試料に圧力をかけるための先端部分であり、その形状や素材により測定精度が大きく影響を与えます。

ロックウェル硬度計では、ダイヤモンド圧子と鋼球圧子が主に使用されます。ダイヤモンド圧子は非常に硬いため、硬い金属や高硬度の材料(例えばHRCスケール)に対応します。一方、鋼球圧子はより柔らかい材料(HRBスケール)に使用されることが多く、圧痕の深さを正確に測定することができます。

選択基準としては、試験する材料の硬さ、形状、また必要な測定精度に応じて圧子の種類を決定することが大切です。

金属加工の世界だと、主に熱処理後の硬度測定を行うことが多いのでダイヤモンド圧子でHRCを測定すると思います。

試験力の設定とスケールの選択

ロックウェル硬度試験では、試験力(荷重)を二段階で設定します。

まず初めに予圧力が加わり、その後に主荷重が加わります。試験力は、試料の硬さや特性に応じて選択する必要があります。一般的には、HRA、HRB、HRCなど、異なるスケールがあり、それぞれに対応した荷重設定があります。

例えば、HRCスケールは、硬い金属(鋼など)の硬度を測定するために使用され、最大荷重が150kgfで、ダイヤモンド圧子が使用されます。HRBスケールは、柔らかい金属(アルミニウムなど)に使用され、最大荷重が100kgfの鋼球圧子を使用します。スケールの選択は、試験する材料の種類に合わせて行います。

測定手順の詳細解説

試料の準備と設置方法

ロックウェル硬度計で測定するためには、まず試料の準備が重要です。試料の表面は、硬度計の圧子と直接接触するため、平坦で清潔である必要があります。

表面に酸化膜や汚れがあると、圧子が均等に圧力をかけることができず、測定結果に誤差を生じる可能性があります。表面を研磨することで、さらに正確な測定が可能になります。

また、試料の厚さや形状にも注意が必要です。試料が薄すぎると、圧痕が正確に形成されない場合があるため、適切な厚さを確保することが求められます。

基準荷重と全試験力の適用手順

ロックウェル硬度試験では、まず基準荷重(予圧力)を試料に適用し、その後に主要荷重(最大荷重)を加えます。基準荷重は、試料と圧子が接触する位置を安定させるために使用され、全試験力が適用される前に予圧力を加えることにより、圧痕の位置決定が精度良く行われます。荷重が適用される時間や順番にも注意を払い、規定された時間(例えば、数秒間)で圧痕の深さを測定します。

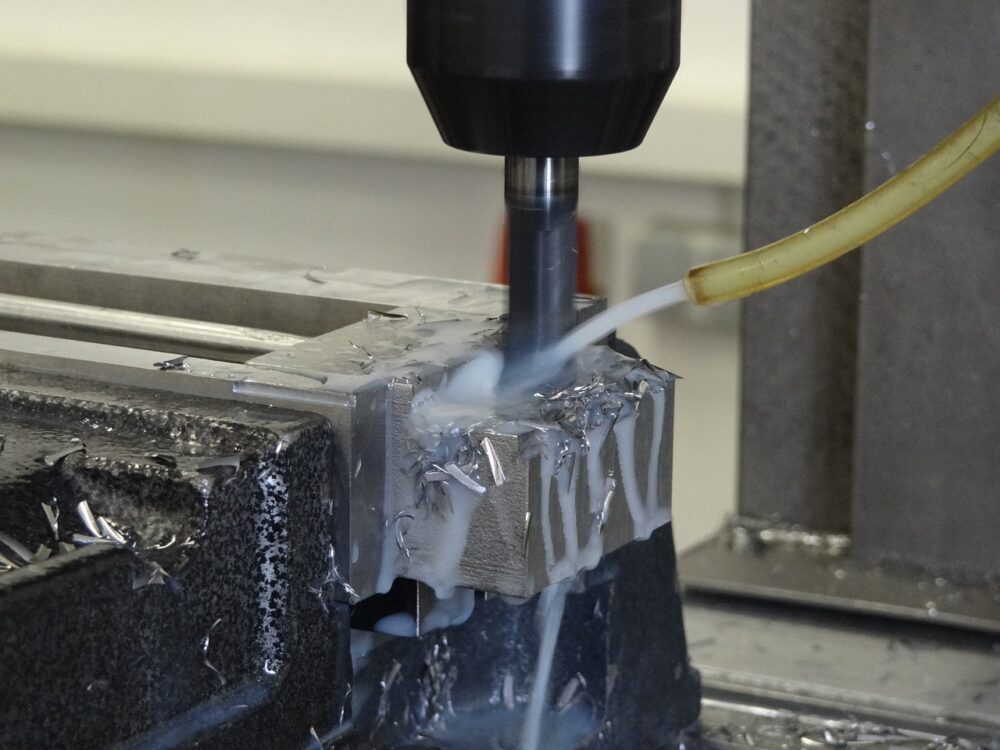

以下は実際にロックウェル硬度計の予備圧を加えたところ。

ダイヤモンド圧子を測定物に軽く当ててから、ハンドルを回して所定の圧を加える。

このあと、HRCを測定するなら150kgfの負荷(主要荷重)をかけてから、負荷を解放したときにどれくらい圧子が戻されるかで判断します。

写真の硬度計は中国から直接買い付けしたものになります。気になる人は参照してください。

⇒ロックウェル硬度計は高い?安く買うなら中国製もアリだという話

測定結果の読み取りと評価

ロックウェル硬度計は、圧痕の深さに基づいて硬度値を算出します。表示された数値は、選択したスケール(HRB、HRCなど)に基づく硬度です。

この値は、試料が規定された硬度基準に合致しているかを評価するために使用されます。例えば、硬度が高い金属(HRC)では、圧痕の深さが非常に小さくなりますが、柔らかい金属(HRB)では圧痕の深さが大きくなることが一般的です。評価結果をデータとして記録し、品質管理の一環として活用します。

測定精度を向上させるポイント

試料表面の状態とその影響

ロックウェル硬度試験で最も重要なのは試料表面の状態です。表面に汚れや酸化膜、油分が残っていると、圧子が均等に接触せず、測定精度が低下します。試料を清潔に保つためには、適切な清掃方法を使用し、研磨や脱脂を行うことが重要です。(あるいは、軽くペーパーやサンダーで磨く)

また、表面が非常に粗い場合、圧子が正しく接触しない可能性があるため、表面の粗さにも注意を払い、滑らかな仕上がりを目指します。

試験片の適切な厚さと形状

ロックウェル硬度計で測定する試験片は、圧痕の深さが正確に測定できるように適切な厚さと形状が必要です。試験片が薄すぎると、圧痕が試料全体に影響を与える可能性があり、測定が不正確になることがあります。試験片の厚さが規定の基準を満たしているかどうかを確認し、必要に応じて形状を調整することが精度向上に繋がります。

温度や環境要因の管理

温度や湿度も測定精度に影響を与える要因です。特に金属の膨張や収縮が硬度に影響を与えるため、測定時には試料の温度が安定していることが求められます。通常、室温(20~25°C)で測定を行うことが推奨されています。高温や低温の環境下では、材料の特性が変化するため、測定結果にも影響を与える可能性があります。

測定データの活用と品質管理への応用

データの記録とトレーサビリティ

ロックウェル硬度試験で得られたデータは、製品品質を管理するための重要な情報です。データを正確に記録し、トレーサビリティ(履歴管理)を確保することで、品質の一貫性を保ち、顧客への信頼を築くことができます。また、データの解析により、製造プロセスや材料に関する問題を早期に発見することができます。

製品品質向上のためのデータ分析

得られた硬度データを活用することで、製品品質の向上が期待できます。例えば、硬度分布を分析することによって、製造過程での不均一性を発見し、改善策を講じることが可能です。データを正しく解析することが、品質管理の重要な役割を果たします。

顧客への報告書作成のポイント

顧客への報告書には、測定結果だけでなく、測定の方法や使用したスケール、圧子の種類なども記載し、試験結果が信頼できることを示す必要があります。また、ロックウェル硬度試験がISOやJISなどの規格に基づいて行われたことを明記することで、顧客に対する信頼感を高めることができます。

ロックウェル硬度計の保守と定期点検

日常的なメンテナンス方法

ロックウェル硬度計は構造は難しいものではありませんが、精密機器と同じく日常的なメンテナンスが不可欠です。圧子や試料台の清掃、試験機全体の点検を定期的に行うことで、機器の長寿命を保ちます。また、使用後は必ず圧子を清潔に保ち、油分や汚れを取り除くようにしましょう。

定期校正の重要性と手順

ロックウェル硬度計は、定期的な校正が必要です。校正は標準試験片を使用して行い、測定精度を確認します。校正を適切に行うことで、機器の精度を保ち、正確な測定結果を得ることができます。

故障時の対応と修理依頼先

ロックウェル硬度計が故障した場合、迅速に専門業者に修理を依頼することが重要です。機器が正常に動作しない場合、測定結果に誤差が生じるため、故障の原因を追究し、適切な修理を行うことが求められます。