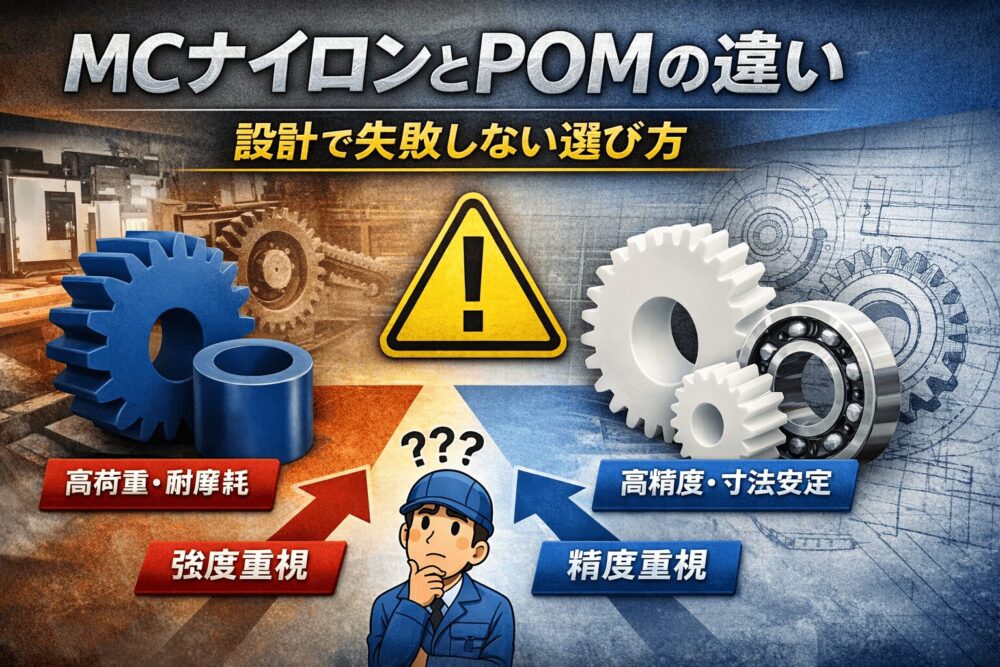

「MCナイロンとPOM、結局どっちを使えばいいのか…」

機械設計や部品選定の現場で、この悩みに直面したことはありませんか?

どちらも金属代替として優秀な樹脂材料ですが、摩耗・吸水・寸法安定性といった特性には明確な違いがあります。

この記事では、MCナイロンとPOMの違いを専門的かつ実務目線で徹底比較。

設計ミスや早期摩耗といったトラブルを防ぐための「用途別の正解」をわかりやすく解説します。

材料選定に自信を持ちたい設計者の方は、ぜひ最後までご覧ください。

MCナイロンとPOMの違いを正しく理解する

MCナイロンとPOMの違いを本質的に捉えるには、単なる「ナイロン系かアセタール系か」という樹脂分類では不十分です。

両者の差異は、「重合・結晶化プロセスの違いが、分子構造・内部応力状態を規定し、それが機械特性と寸法安定性のトレードオフとして顕在化している」という視点で理解する必要があります。

両材料はいずれも結晶性エンジニアリングプラスチックに分類されますが、分子量分布、結晶粒径、結晶化度、内部応力の生成メカニズムが大きく異なります。

この構造差が、

-

静的・動的強度

-

剛性および耐クリープ性

-

吸水挙動と物性変動

-

長期使用時の寸法安定性

といった設計上の支配因子に直接影響を及ぼします。

材料構造と製造方法の違い

MCナイロン(モノマーキャストナイロン)

MCナイロンは、ε-カプロラクタムを原料としたアニオン重合反応を利用し、金型内で重合反応と結晶化を同時に進行させるモノマーキャスト製法によって成形されます。

このプロセスの最大の特徴は、射出成形ナイロンと比較して

-

極めて高い分子量(数十万オーダー)

-

結晶粒の粗大化

-

結晶化度の高さ

が得られる点にあります。

その結果、MCナイロンは以下のような機械特性を示します。

-

高い耐圧縮強度・耐面圧性

(高荷重下でも塑性変形しにくい) -

優れた耐衝撃性・耐疲労性

(繰り返し荷重に対するクラック進展抵抗が高い) -

金属代替として成立する剛性と靭性のバランス

一方で、結晶粒が大きく、かつ成形時の温度勾配が緩やかなため、内部応力が完全に均一化されにくいという特性も併せ持ちます。さらに、ナイロン特有のアミド結合による水素結合の影響により、

-

吸水による体積膨張

-

弾性率・強度の変動

-

反りや寸法偏差

が生じやすく、湿度・水分環境を考慮した設計マージンの設定が不可欠となります。

POM(ポリアセタール)

一方POMは、ホルムアルデヒド系モノマーを重合した高結晶性ポリマーであり、射出成形を前提に設計された材料体系です。

POMは結晶化速度が速く、結晶粒径が微細かつ均一であるため、

-

成形収縮の再現性が高い

-

内部応力が比較的低く抑えられる

-

寸法ばらつきが小さい

という特性を示します。

その結果、

-

高い寸法精度とロット間再現性

-

μmオーダーの精度が求められる部品への適性

-

量産部品における品質の安定性

を実現できます。

ただし、分子量および靭性の観点ではMCナイロンに及ばず、極端な衝撃荷重や高面圧条件では破損や塑性変形が先行するケースもあります。

物性データから見る本質的な差

物性値を定量的に比較すると、両者の設計思想の違いが数値として明確に表れます。

特に重要なのが吸水率です。

-

MCナイロン: 約1〜2%(条件によってはそれ以上)

-

POM: 0.2%以下

この差は単なる数値上の違いではなく、長期使用時の寸法安定性と精度保持能力を左右する決定的要因となります。

例えば、湿度変化や水分接触が避けられない環境では、MCナイロンは吸水に伴い

-

体積膨張

-

反りの発生

-

クリアランス変動

が生じやすく、高精度な嵌合部、ギア噛み合い部、摺動クリアランス設計では初期寸法だけでなく、使用後寸法を見据えた設計が必須となります。

一方POMは吸水による物性変動が極めて小さく、温湿度変化に対しても安定した寸法を維持できるため、

-

μm単位の精度維持

-

長期間の繰り返し摺動

-

クリアランス管理が厳しい機構部品

において、非常に高い信頼性を発揮します。

MCナイロンとPOMの用途別使い分け

実務における材料選定で最も重要なのは、「材料スペックの優劣比較」ではなく、使用条件に対する合理性です。

特に摺動部品では、荷重・速度・接触形態・許容変形量という複数の要素が同時に作用するため、単一の物性値だけで材料を判断すると、早期摩耗や異音、予期せぬ破損につながります。

MCナイロンとPOMの使い分けは、PV条件(面圧×摺動速度)と寸法安定性要求をどう評価するかが本質的な判断軸となります。

摺動部・ギア・ベアリング

高荷重・低速・衝撃負荷が支配的な条件では、MCナイロンの特性が設計上大きなアドバンテージとなります。

MCナイロンは分子量が非常に高く、結晶粒が粗大であることから、耐圧縮強度・耐面圧性に優れています。このため、

- 起動・停止を繰り返す低速摺動

- 断続的に衝撃荷重が加わる機構

- 金属シャフトと接触する高面圧条件

といった用途では、接触面の塑性変形やクラック進展が起こりにくく、摩耗が安定的に進行するという特徴があります。

大型ギア、搬送用ローラー、スライドプレート、ガイドライナーなど、「多少の寸法変化よりも破損しないこと」が優先される用途では、MCナイロンは非常に合理的な選択となります。

一方で、高速回転・高精度・低騒音が要求される条件では、POMが圧倒的に有利です。POMは結晶構造が微細かつ均一で、摩擦係数が低く、摺動抵抗のばらつきが小さいため、

- 高速回転時の発熱が少ない

- 摩耗粉の発生が安定している

- 摺動音・ギア鳴きが発生しにくい

という特性を示します。特に、噛み合い精度が寿命に直結する精密ギアや、予圧管理が必要な小径ベアリング、位相ズレを嫌うカム機構などでは、寸法安定性の高さ=寿命予測のしやすさにつながります。

そのためPOMは、「初期性能を長期間維持すること」が最重要となる摺動部において、設計者にとって扱いやすく、再現性の高い材料と言えます。

まとめると、摺動・回転部品における材料選定は、

- 高荷重・低速・衝撃 → MCナイロン

- 高速・高精度・低騒音 → POM

という単純な分類ではなく、「どの特性を犠牲にし、どの特性を最大化するか」を意識して判断することが、設計トラブルを回避する最短ルートとなります。

まとめ

MCナイロンとPOMの違いを正しく理解することは、単なる材料知識ではなく、設計リスクを未然に防ぐための重要な判断軸です。

最終的な選定では、以下の3点を必ずセットで評価してください。

- 使用環境(湿度・水・温度)

- 荷重条件(静荷重・動荷重・衝撃)

- 要求精度(初期精度・長期安定性)

この3要素を整理したうえで材料を選定すれば、

摩耗・変形・早期破損といった設計トラブルは大幅に低減できます。

それこそが、MCナイロンとPOMを正しく使い分ける最大の価値です。