こんにちは。ここでは、現場で硬化肉盛溶接 作業をまかされている方向けに、耐摩耗性や耐食性を高めるための硬化肉盛溶接のやり方を、できるだけやさしいことばでまとめていきます。

単なる理論だけでなく、実際のスクリューコンベアやシャフト補修、クラッシャー、竪型ミルローラ、ボイラ水冷壁などの例を意識しながら、作業手順と割れ防止のポイント、

さらに作業効率を上げる工夫までを一気通貫で見ていきましょう。

硬化肉盛溶接 作業の基礎と考え方

まずは「そもそも硬化肉盛溶接って何?」という部分を、やさしく整理します。

ここをおさえておくと、あとで出てくる予熱や希釈率、溶接棒選定の話もぐっと理解しやすくなります。

硬化肉盛溶接とは?目的とメリット

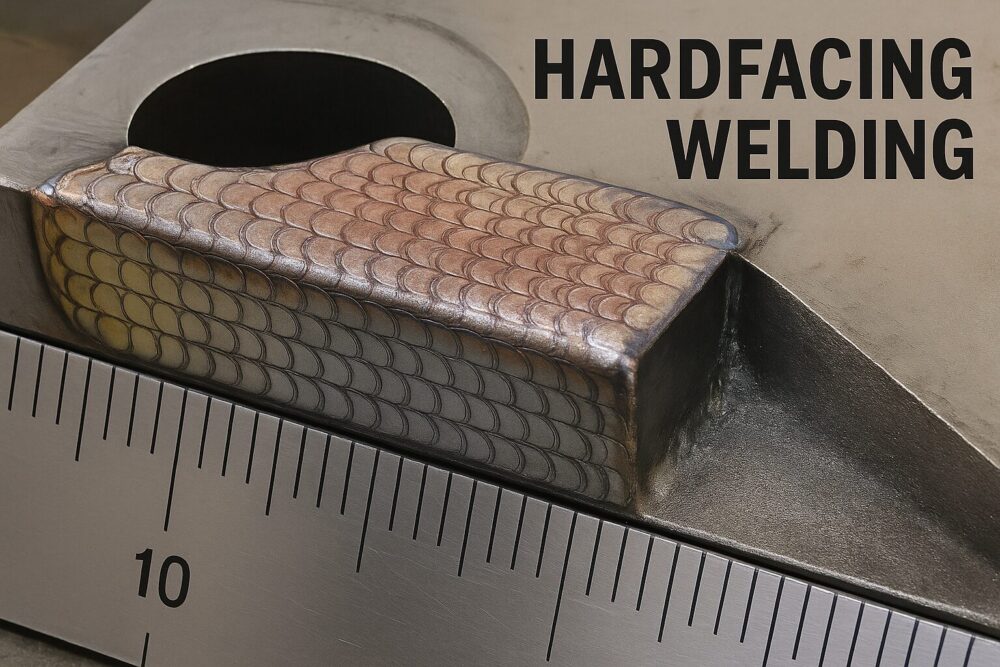

硬化肉盛溶接は、母材(金属部品)の表面に、通常よりも硬くて摩耗に強い合金を溶接で肉盛補修する技術です。

ハードフェーシングとも呼ばれ、建設機械や発電設備、製紙機械など、摩耗が激しい部品の再生や寿命延長に広く使われています。

新品部品をまるごと高価なステライト合金やハステロイでつくると、コストがとても高くなります。そこで、母材は比較的安い鋼材を使い、摩耗する表面だけを耐摩耗性・耐食性にすぐれた材料で覆う、というのが硬化肉盛溶接の考え方です。

さらに、肉盛溶接では母材と肉盛金属が冶金的に結合するため、溶射やめっきにくらべて密着性が高く、はく離しにくいというメリットもあります。

肉盛溶接と溶射・めっきの違い

同じ表面改質でも、溶射やめっきとは仕組みがちがいます。

溶射は粉末やワイヤを高温で溶かして吹きつける方法で、比較的薄い皮膜をつくるのが得意です。

めっきは電気化学や化学反応を利用して、非常に薄くて均一な皮膜を形成します。

一方で硬化肉盛溶接は、アーク溶接やプラズマ溶接、レーザー溶接などを使い、

数ミリ以上の厚い硬化層をつくることができます。

母材と合金が溶け合うので、特に高荷重や強い衝撃がかかる部品には肉盛溶接が選ばれることが多いです。

代表的な適用部品と摩耗環境の整理

硬化肉盛溶接がよく使われる代表的な部品には、つぎのようなものがあります。

- 粉体や灰を運ぶスクリューコンベアの羽根や軸

- 石や鉱石をくだくクラッシャーのライナー・ハンマー

- セメントプラントの竪型ミルローラやテーブルライナ

- 鍛造金型・ハンマーダイスなどの金型補修

- ボイラの水冷壁管の高温腐食対策

- 建機のシャフト補修やピン・ブッシュ周り

これらの部品は、摩耗環境や高温腐食がとても厳しいため、通常の鋼材だけでは寿命が足りません。そこで、使用条件に合わせてステライト合金やインコネル、高クロム系合金などを選び、母材の上に肉盛して長寿命化をねらいます。

硬化肉盛溶接 作業手順と割れ防止のポイント

ここからは、実際の硬化肉盛溶接 作業の流れにそって説明します。

前処理から後熱処理・徐冷までを一つのストーリーとして理解すると、「どこで割れやはく離が起こりやすいか」も見えてきます。

作業前準備と溶接条件の決め方

最初に大事なのは、いきなりアークを飛ばすのではなく、母材の状態と条件設定を落ち着いて整理することです。

- 母材の材質確認:S45Cなどの中炭素鋼か、SKD61のような工具鋼か、それとも高マンガン鋼かステンレス鋼かで、割れやすさが大きくちがいます。

- 炭素当量の把握:C量だけでなく、Si・Mn・Ni・Cr・Mo・Vなどを合計した炭素当量(CE)にもとづき、予熱温度の目安を決めます。

- 開先加工と清掃:割れの起点になりそうな鋭い欠けや疲労き裂はグラインダで削り、さび・油・スケール・土砂をていねいに落とします。

そのうえで、使用する溶接棒・フラックス入りワイヤ・サブマージアークワイヤなどを選び、カタログの推奨電流値を目安に溶接電流・アーク電圧・溶接速度の初期条件を決めていきます。

基本の作業手順(下盛〜本盛〜仕上げ)

硬化肉盛溶接では、いきなり硬い合金をのせるのではなく、多くの場合「下盛 → 本盛 → 仕上げ」という段階をふみます。

- 下盛溶接

中・高炭素鋼や硬化しやすい母材に対しては、まず一般構造用の軟鋼ワイヤやオーステナイト系ステンレスワイヤなどでやわらかいバッファ層を作ります。これにより、硬化層の割れやはく離を大きく減らせます。 - 本盛(硬化肉盛層)

目的の硬さと耐摩耗性が得られる硬化肉盛用材料を使い、ビードを50〜70%程度のオーバーラップで並べていきます。希釈率を下げるため、アークはできるだけ溶接金属側に置き、アーク長は短めに保ちます。 - 仕上げ肉盛・形状復元

所定の厚みまで肉盛したら、必要に応じて追加パスを入れ、のちの旋盤加工や研磨で狙い寸法に仕上げられるよう、余盛り量を計算します。

このように段階を分けることで、母材側の熱影響をゆるやかにし、割れ防止とはく離防止につながります。

割れ・はく離を防ぐ予熱と温度管理

硬化肉盛溶接で最もトラブルになりやすいのが、ビード割れと肉盛層のはく離です。その多くは、実は温度管理が原因です。

中炭素鋼や高炭素鋼、高合金鋼のように硬化性が高い鋼種では、急激な加熱・冷却によってマルテンサイトができ、ビード直下の組織がとても脆くなります。これを防ぐために予熱とパス間温度の管理が必要になります。

- 炭素当量が高いほど、必要な予熱温度は上がる。

- パス間温度を一定範囲に保つことで、急冷・急熱を防げる。

- 予熱・パス間温度は表面温度計や温度チョークで確認する。

- 大量の肉盛をする場合は、場合によって直後熱処理と徐冷も必要。

たとえば、鍛造金型補修用の被覆アーク溶接棒では、「局部補修なら200〜250℃、大量の肉盛では450℃前後の予熱とパス間温度を保持する」などの目安がメーカー資料に示されています。数値は材料ごとに異なりますが、「冷やしすぎない・熱しすぎない」という考え方は共通です。

ビード形状と希釈率をコントロールする

硬化肉盛溶接では、ただ肉を盛ればよいわけではなく、希釈率を下げて所定の硬さを出すことが重要です。

希釈率とは、母材と溶加材がどれくらい混ざっているかを示す割合です。

母材が多く混ざりすぎると、せっかくの高合金がうすまり、耐摩耗性や耐食性が下がってしまいます。

- アーク長を短く保つ

- トーチ角度を、できるだけ進行方向のやや手前に向ける

- 入熱を必要最小限にし、溶け込みを浅めにコントロールする

- ビードを50〜75%重ねて、ムラのない厚みをつくる

これらを意識することで、希釈率を抑えつつ、なめらかなビード形状を再現しやすくなります。

硬化肉盛溶接 作業を効率化する現場改善

最後に、品質を落とさずに作業効率を上げる視点を整理します。

「とにかく急いで終わらせる」のではなく、再補修が減るという意味での効率アップを目指します。

作業効率を上げる溶接材料の選び方

硬化肉盛溶接用の材料には、被覆アーク溶接棒、フラックス入りワイヤ、サブマージアーク溶接用ワイヤなど、さまざまな種類があります。

- 被覆アーク溶接棒

少量補修や狭い場所、高所作業に便利ですが、能率はそれほど高くありません。

ただし装置がシンプルで、設備投資が少ないのがメリットです。 - フラックス入りワイヤ

半自動溶接で使うと高能率で、建機部品などの大量生産に向きます。

セルフシールドタイプなら、屋外での現場施工にも強みがあります。 - サブマージアーク溶接

太径ワイヤと粉状フラックスを使い、非常に高い溶着速度を実現できます。

大物ロールや厚肉部品の肉盛りに適しています。

部品の大きさや数量、作業場所(工場内か現場か)をふまえ、「品質を保ちながら、もっとも手戻りが少ない方法」を選ぶのがポイントです。

再加工・研磨・検査のポイント

硬化肉盛溶接は、溶接した時点で終わりではありません。

そのあとに続く機械加工や検査までを含めて、一つの「プロセス」としてとらえましょう。

- 旋盤やフライスでの寸法復元を見こして、適切な余盛り量を決める。

- 仕上げ後に硬度測定(HRCなど)を行い、狙いの硬さが出ているか確認する。

- 肉眼・ルーペでビード割れやピット、はく離の有無をチェックする。

ここまできちんと追いかけることで、「とりあえずくっついているだけ」の補修から、信頼できる補修へとレベルアップできます。

安全対策と人材育成で品質を安定させる

硬化肉盛溶接は、高温・強い光・ヒュームをともなう作業です。

品質以前に、まずは安全が最優先です。

- 遮光度の足りた溶接面や、適正な手袋・耐熱服・安全靴を着用する。

- ヒュームを吸いこまないように、局所排気装置や送気マスクを活用する。

- 感電や火傷を防ぐため、ケーブルの損傷やアース接続を毎回確認する。

また、作業者ごとの「感覚」に頼りすぎないために、作業標準書やチェックリストを作成することも大切です。予熱温度・パス間温度・使用ワイヤ・溶接条件・層数などを記録しておくと、新人への教育にも使えますし、次回の定修で確実に再現できるようになります。

こうした積み重ねが、結果として品質の安定と作業効率の向上につながり、あなた自身の評価アップにも直結していきます。

硬化肉盛溶接 作業のまとめ

硬化肉盛溶接 作業では、まず母材の材質や炭素当量をたしかめて、予熱温度とパス間温度を決めることがとてもたいせつです。下盛でやわらかいバッファ層をつくり、そのうえに目的の硬さと耐摩耗性をもつ硬化肉盛金属をていねいに積み重ねることで、割れやはく離をふせぎながら表面改質をおこなえます。

また、アーク長やトーチ角度、溶接速度を意識して希釈率をおさえると、ねらった硬さが出やすくなり、部品の寿命がしっかりのびます。さらに、溶接後の旋盤加工や研磨、硬度測定などの検査までをふくめて一つのプロセスとして管理することで、品質の安定と作業効率アップのどちらも実現できます。

ご紹介したポイントを自社の条件にあわせて少しずつ標準化していけば、硬化肉盛溶接は「こわい作業」から「安心してまかせられる強みの技術」へと変わっていくはずです。