EV時代の到来とともに注目されているギガキャスト。

「製造コストが下がる」「生産性が向上する」といったメリットが語られる一方で、本当にデメリットはないのかと疑問に感じていませんか?

実際、ギガキャストは自動車業界の常識を覆す革新的技術ですが、修理コスト・設備投資・リスクなど、見落とされがちな欠点も存在します。

この記事では、ギガキャストとは何かという基礎から、メリットと致命的デメリット、そして今後の業界への影響までを、製造業視点でわかりやすく解説します。

自動車製造の次なる革命的イノベーション ― 今後5年で工場はどう変わるのか ―

ギガキャストとは何か?

ギガキャストとは、車体の大部分を一体で成形する超大型アルミ鋳造技術のことです。

従来の自動車製造では、フロアやリアボディなどを数百点の鋼板部品に分割し、それらをプレス・溶接によって組み上げていました。

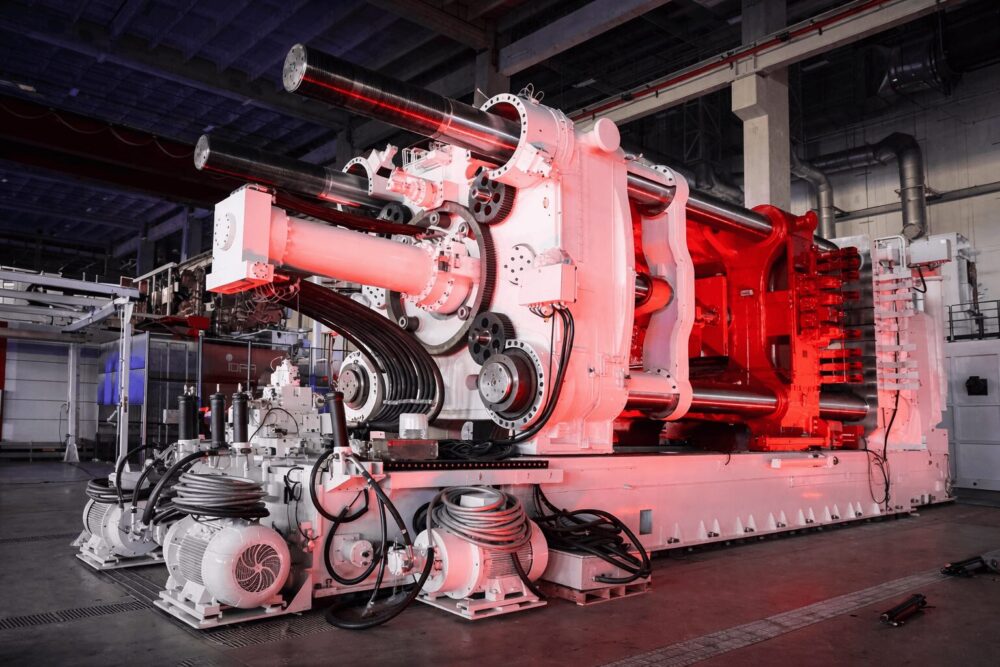

この超大型一体鋳造技術は、IDRA Groupが開発したGiga Pressの登場によって実用化が加速しました。

一方ギガキャストでは、数千トン級のダイカストマシンを用い、車体構造の大部分を1つの巨大な金型で一気に鋳造します。その結果、部品点数・工程数・設備構成そのものを根本から変える、

これまでにない製造アプローチが可能になります。

特にEV(電気自動車)ではエンジン関連部品が不要となるため、車体構造を大胆に簡素化できる点が、ギガキャストと非常に相性が良いとされています。

従来工法との違い

従来の自動車ボディ製造では、車体を数百点に分割した鋼板部品をプレス加工し、それらをスポット溶接・レーザー溶接・接着などによって組み立てる「ボディ・イン・ホワイト(BIW)」工程が主流でした。

この工法では、プレス工程・サブアッセンブリ工程・メインボディ溶接工程など、複数の製造ラインと大量の溶接ロボットが必要となります。1台の車体あたりの溶接点は3,000〜5,000点に及ぶこともあり、設備規模・保全工数・品質管理負荷が非常に大きいのが特徴です。

また、工程が細分化されているため、部品供給・工程間搬送・在庫管理といった間接コストも増大しやすく、生産効率を高めるには高度なラインバランス設計が求められます。

一方、ギガキャストでは、これらのプレス工程・溶接工程を根本から不要にします。リアフロアやフロントボディなどの大構造部品を、数千〜1万トン級の超大型ダイカストマシンで一体鋳造することで、従来数百点だった部品を数点〜十数点に集約します。

その結果、溶接ロボット・治具・検査工程が大幅に削減され、工程数・設備台数・工場面積を同時に圧縮できます。これは単なる工程短縮ではなく、生産システム全体の再設計(プロセスイノベーション)を意味します。

つまりギガキャストは、従来の「部品を組み立てる自動車製造」から、構造体を一体で作る製造思想への転換をもたらす技術であり、自動車の作り方そのものを再定義する存在だと言えます。

なぜ注目されているのか

ギガキャストが世界的に注目される最大の理由は、EV普及によるコスト構造の変化にあります。

EVでは内燃機関・変速機といった高付加価値部品が不要になる一方、バッテリーが車両コストの30〜40%を占めるため、車体側でのコスト削減が極めて重要になります。

EVにおける車体製造コストの重要性については、McKinsey & Companyの自動車産業分析

でも指摘されており、構造的な工程削減が競争力に直結するとされています。

その中で、車体製造コストを構造的に削減できるギガキャストは、EVの価格競争力を左右する戦略技術として位置づけられています。単なる原価低減ではなく、部品点数削減=サプライチェーン簡素化にも直結する点が、経営的にも高く評価されています。

さらに近年は、世界的な人手不足・熟練技能者の減少・人件費上昇が進み、従来型の「人と設備に依存した溶接ライン」は持続可能性に課題を抱えています。

ギガキャストは、工程集約によって省人化・自動化・ライン短縮を同時に実現できるため、人材確保が難しい地域や将来を見据えた工場設計において、極めて有効な選択肢となっています。

このように、ギガキャストはEV時代・人口動態・コスト構造の変化という複数のメガトレンドが重なった結果、必然的に注目されるようになった技術だと言えるでしょう。

ギガキャストのメリット

ギガキャストがもたらす最大の価値は、製造コスト・生産性・品質という三大KPIを同時に改善できる点にあります。従来工法では、これらはトレードオフの関係になりがちでしたが、ギガキャストは構造レベルでの工程集約によって、この制約を根本から打破します。

単なる「原価低減策」ではなく、製造プロセス・工場設計・サプライチェーンを含めた全体最適を実現できる点が、経営・生産技術の両面から高く評価されています。以下では、特にインパクトの大きいメリットを専門的に解説します。

圧倒的なコスト削減

ギガキャスト導入により、従来必須だった溶接ロボット、溶接治具、位置決め治具、工程間搬送設備などが大幅に不要となります。これにより、初期設備投資だけでなく、保全費・エネルギーコスト・間接人件費も同時に削減できます。

特にBIW工程では、溶接設備が設備投資額の大きな割合を占めますが、ギガキャストではこれを鋳造設備1工程に集約できるため、設備構成そのものがシンプルになります。結果として、設備償却コストの低減と稼働率向上を同時に実現できます。

実際、従来工法と比較して製造原価を20〜30%削減できるとされており、これは材料費削減ではなく、工程削減・設備削減による構造的コスト低減である点が重要です。

量産規模が大きくなるほど、1型あたりの固定費を薄く分散できるため、生産台数が増えるほどコスト競争力が強化されるというスケールメリットも発揮されます。この特性は、価格競争が激しいEV市場において、致命的な差別化要因となり得ます。

生産性と品質の向上

ギガキャストは工程数を大幅に削減するため、1台あたりの製造リードタイムを短縮できます。

工程間の滞留・搬送が減少し、同一工場面積でもより多くの完成車を生産できるようになります。

また、生産ラインが短縮されることで、ラインバランス調整が容易になり、稼働率の高い安定した生産が実現しやすくなります。これは、生産計画の柔軟性向上という点でも大きな利点です。

品質面では、溶接点数の削減が極めて重要な意味を持ちます。従来工法では、数千点に及ぶ溶接点それぞれが品質ばらつき・歪み・接合不良のリスクポイントとなっていました。

ギガキャストでは一体成形によりこれらの接合部が消失するため、構造ばらつきが抑制され、寸法精度が安定します。さらに、品質管理ポイント自体が減少することで、検査工数の削減と品質保証の確実性向上にも寄与します。

結果としてギガキャストは、「作りやすく、品質が安定しやすい製造プロセス」を実現し、現場負荷の軽減と品質向上を同時に達成できる技術だと言えます。

ギガキャストの致命的デメリット

ギガキャストは自動車製造に大きな変革をもたらす一方で、従来工法では顕在化しにくかった新たなリスクを内包しています。特に、アフターサービス・投資回収・商品戦略の観点では、導入前に慎重な検討が不可欠です。

これらのデメリットは、単なる技術課題ではなく経営リスクとして顕在化する点に注意が必要です。

修理コストが高騰する

ギガキャスト車体は、フロアやリアボディなどが一体構造で成形されているため、衝突事故などで局所的な損傷が発生した場合でも、部分的なパネル交換や切り継ぎ修理が困難となります。

従来の鋼板ボディであれば、変形した部位のみを切除・交換することが可能でしたが、ギガキャストでは構造部材そのものが一体化しているため、安全性・剛性を担保する観点から車体構造全体の交換が必要となるケースが発生します。

その結果、従来であれば数十万円規模で済んでいた修理が、数百万円単位に膨れ上がる可能性があります。これは、ユーザー負担の増加だけでなく、自動車保険料の上昇・保険会社側のリスク増大にも直結します。

さらに、中古車市場では修理リスクの高い車両は残価が下がりやすいため、リセールバリュー低下という形で商品競争力に影響を及ぼす可能性も否定できません。

初期設備投資が莫大

ギガキャスト導入の最大の障壁の一つが、初期設備投資額の大きさです。使用される超大型ダイカストマシンは、1台あたり数十億円規模に達し、一般的なプレス機や溶接設備とは桁違いの投資を要します。

さらに必要となるのは鋳造機本体だけではありません。巨大金型の設計・製作費、鋳造時の反力に耐える工場基礎工事、溶湯供給設備・冷却設備・品質検査設備など、周辺インフラを含めた総投資額は極めて大きくなります。

これらの投資は回収期間が長期化しやすく、生産計画の変動や販売不振が起きた場合、固定費リスクとして経営を圧迫する可能性があります。そのため、十分な生産規模と資本力を持つメーカーでなければ、導入判断は容易ではありません。

設計自由度と柔軟性の低下

ギガキャストは金型依存度が非常に高い製造技術です。一体鋳造された構造部品は、設計変更が即座に金型改修につながるため、変更コスト・リードタイムともに大きな負担となります。

従来工法であれば、部品単位での形状変更や工程側での微調整が可能でしたが、ギガキャストでは設計初期段階での完成度が極めて重要になります。

その結果、市場ニーズの変化や法規対応、モデル途中での仕様変更に対して柔軟に対応しづらいという課題が生じます。特に、少量多品種生産や短いモデルサイクルを前提とする車種・市場には不向きな側面があります。

この柔軟性の低下は、技術的制約というよりも商品戦略・経営判断に直結するリスクであり、ギガキャスト導入可否を判断する際の重要な検討ポイントとなります。

今後ギガキャストは主流になるのか

結論から言えば、ギガキャストはすべての自動車メーカー・すべての車種にとって万能な技術ではありません。一方で、EVを大量生産し、車両価格・生産効率・固定費構造を重視するメーカーにとっては、極めて戦略性の高い製造技術であることも事実です。

今後の普及を左右するのは、技術の優劣そのものではなく、各メーカーの事業モデル・商品戦略・生産規模との適合性だと言えます。

EV大量生産モデルとの高い親和性

ギガキャストは、部品点数削減・工程集約・固定費のスケールメリットを最大限に活かせるため、年間生産台数が多いEV専用プラットフォームと非常に相性が良い技術です。実際にTeslaの公式発表でも示されているように、ギガキャストはEVの大量生産を前提とした製造思想と極めて高い親和性を持っています。

EVは内燃機関車と比べてプラットフォーム共通化が進みやすく、車体構造を長期間使い回せる傾向があります。この特性は、金型投資回収期間が長いギガキャストにとって極めて有利に働きます。

実際にTesla(テスラ) は、車体構造を大胆に単純化し、ギガキャストを前提とした設計思想を採用することで、生産効率とコスト競争力の両面で優位性を確立しました。

これは、製造技術単体ではなく、製品設計・生産方式・販売戦略を一体で最適化した結果だと言えます。

主流化を阻む制約条件

一方で、ギガキャストが業界全体の「標準技術」になる可能性は限定的です。

理由の一つは、少量多品種・短いモデルサイクルとの相性の悪さにあります。

高級車・多品種展開・市場ごとの細かな仕様変更を行うメーカーでは、設計自由度や変更対応力の低下が商品競争力の低下につながる可能性があります。

また、ギガキャストは設備・金型・鋳造技術に関するノウハウの蓄積が不可欠であり、既存のプレス・溶接中心の生産体制を持つメーカーにとっては、移行コストと組織的負担も無視できません。

日本メーカーの現実的な導入シナリオ

今後、日本メーカーがギガキャストを導入するとすれば、全車種一斉導入ではなく、用途・車種を限定した段階的導入になる可能性が高いと考えられます。

例えば、EV専用車種のフロア構造やリアボディなど、メリットが最大化し、デメリットが許容可能な部位に限定してギガキャストを採用する「ハイブリッド構造」が現実的です。

このように今後の自動車業界では、従来工法とギガキャストを適材適所で使い分ける生産戦略が主流になると予想されます。ギガキャストは「すべてを置き換える技術」ではなく、選択的に使う戦略技術として定着していく可能性が高いでしょう。

まとめ

ギガキャストとは、自動車製造の前提条件そのものを再定義する革命的技術です。

部品点数・工程数・工場構成を根本から見直すことで、製造コスト・生産性・品質を同時に改善できる可能性を持っています。特にEVの大量生産を前提とした事業モデルにおいては、競争優位性を左右する中核技術となり得ます。

一方で、ギガキャストは万能ではありません。修理性の低下によるアフターコスト増大、

数十億円規模に及ぶ初期設備投資、金型依存による設計自由度・柔軟性の低下といった、従来工法とは質の異なるリスクを内包しています。これらは単なる技術課題ではなく、商品力・収益性・経営安定性に直結する要素です。

そのため、ギガキャスト導入の可否は、「技術的に可能かどうか」ではなく、自社の生産規模・車種構成・モデルサイクル・資本力・投資回収計画に適合するかという視点で判断する必要があります。特に、量産効果による固定費吸収が見込めない場合、導入は経営リスクに転じる可能性があります。

今後の自動車業界において重要なのは、ギガキャストを全面的に採用するか否かではなく、どの車種・どの部位・どの生産規模で使うかを見極めることです。従来工法とギガキャストを適材適所で使い分ける戦略的な製造技術ポートフォリオこそが、導入成功の鍵を握ると言えるでしょう。