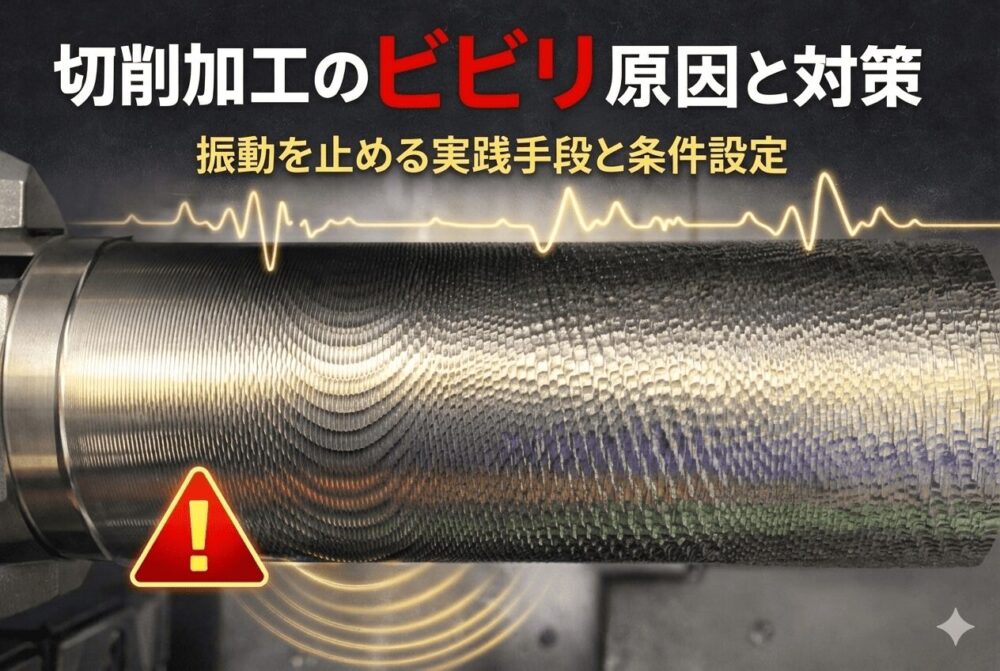

切削加工中に突然発生するビビリ(びびり振動)は、加工音の変化や面粗度の悪化、さらには工具破損を引き起こす厄介な現象です。

「剛性不足」「切削条件が悪い」と言われることは多いものの、現場ではどこから疑い、何をどう変えれば止まるのかが分からず、回転数や切込みを闇雲に調整してしまうケースも少なくありません。

本記事では、切削加工におけるビビリの発生メカニズムを整理したうえで、原因を短時間で切り分ける実践手順、症状別の具体的対策、さらに加工時間を大きく犠牲にしない条件設定までを解説します。現場で再現性のあるビビリ対策を身につけたい方に向けた実践的な内容です。

ビビリの原因|切削加工で振動が発生する仕組み

切削加工におけるビビリ(びびり振動)とは、加工中に発生したごく小さな揺れが自然に収まらず、自分自身をエネルギー源としてどんどん大きくなっていく振動のことを指します。

最初は人の目や手では感じ取れないほどの微振動でも、条件がそろうと振動が増幅し、加工音が甲高く変化したり、加工面に等間隔の波形(ビビリ痕)が現れるようになります。これが進行すると、面粗度の悪化だけでなく、工具欠損や主軸ベアリングへの悪影響にもつながります。

重要なのは、ビビリは「たまたま起こる現象」ではなく、明確な物理的メカニズムに基づいて必ず発生理由があるという点です。

ビビリとは何か(自励振動・共振)

切削中に発生する振動には、大きく分けて強制振動と自励振動があります。ビビリ問題で主に問題となるのは、後者の自励振動です。

切削抵抗は一定ではなく、工具の回転、刃先の食いつき、送り動作に応じて周期的に増減しています。この切削抵抗の変動が、工具・ワーク・工作機械がそれぞれ持つ固有振動数と一致すると、振動が相互に影響し合い、共振状態に入ります。

共振状態では、切削によって生じた振動が次の切削に影響し、さらに大きな振動を生むという負のループが形成されます。これが自励振動であり、外部から力を加えなくても、切削行為そのものが振動を育ててしまう状態です。

このため、回転数を「少し」変えただけではビビリが止まらず、共振域から完全に外す条件変更が必要になります。切削振動の基礎理論については、切削振動(chatter)の基本的な説明も参考になります。

剛性不足がビビリを招く理由

ビビリ発生の最大要因のひとつが剛性不足です。剛性とは「力を受けたときに、どれだけ変形しにくいか」を表す指標で、切削加工では以下の要素が関係します。

- 工具の突き出しが長い

- ワークの把握長が短い

- クランプ力が弱い、支持点が少ない

これらの状態では、切削抵抗を受けた瞬間に工具やワークがわずかにたわみます。このたわみが戻る際に振動となり、次の刃当たりで再び切削抵抗が変化することで、振動が連鎖的に増幅されます。

特に突き出し長は剛性に大きく影響し、理論上は突き出しが2倍になると、たわみは約8倍に増加します。そのため、条件変更よりも先に突き出しと固定方法を見直すことが、最も再現性の高いビビリ対策となります。

ワーク固定の考え方については、加工物の固定とビビリ対策も併せて確認すると、剛性改善の具体策が理解しやすくなります。

ビビリ原因の切り分け手順|3分で見当をつける方法

切削加工のビビリ対策で多く見られる失敗が、原因が分からないまま条件を次々に変えてしまうことです。解説記事では原因が一覧で紹介されることが多いですが、現場で本当に重要なのは「どの順番で疑うか」です。

なぜなら、ビビリの原因には効果が大きく即効性のあるものと、調整しても効果が出にくいものが混在しているからです。ここでは、発生頻度と改善効果を基準に、短時間で原因の見当をつける実践的な切り分け手順を紹介します。

最優先で確認すべきポイント

ビビリが発生したら、切削条件を触る前に、まず以下の構造的な要因を確認します。

- 工具の突き出し長(最短化できないか)

- ワークの把握長・支持点(片持ちになっていないか)

- ホルダ・チャックの振れ(振れ精度・摩耗)

これらはすべて剛性に直結する項目であり、条件変更よりもはるかに大きな改善効果を持っています。特に突き出し長は影響が大きく、わずかに短くするだけでビビリが完全に消えるケースも少なくありません。

逆に、この段階を飛ばして回転数や切込みを調整しても、根本原因が残ったままになるため、再発しやすくなります。まずは「動かない構造」を作れているかを確認することが、ビビリ対策の出発点です。

症状から原因を逆引きする考え方

ビビリは、音・加工面・工具状態といった「症状」に必ずヒントを残します。これらを観察することで、原因を効率よく絞り込むことができます。

- 甲高い連続音が出る → 回転数が共振域に入っている可能性が高い

- 加工面に等間隔の波形が出る → 自励振動(チャタリング)が発生している

- 工具寿命が極端に短い → 切込み過多、または摩耗した工具を使用している可能性

特に加工面の波形は重要な判断材料です。ランダムではなく規則的なツールマークが見られる場合、振動が切削と同期している証拠であり、条件や剛性の見直しが必要になります。加工面から原因を読み取る考え方については、ツールマークと切削条件の関係も参考になります。

このように、構造 → 症状 → 条件の順で切り分けることで、無駄な試行錯誤を減らし、短時間でビビリの原因にたどり着くことができます。

ビビリ対策|加工時間を伸ばさず振動を止める実践法

ビビリを「止めるだけ」であれば、切込みや送りを下げれば一時的に解消できます。しかしこの方法は、加工時間の増加や生産性の低下につながり、根本的な解決とは言えません。

重要なのは、加工時間をできるだけ維持したまま、振動の原因そのものを潰すことです。そのためには、効果が大きく、再現性の高い対策から順に実施する必要があります。

突き出し・クランプの改善

ビビリ対策の中で、最も効果が高く、加工時間に影響しないのが突き出しとクランプの改善です。

工具の突き出しが長いほど、切削抵抗を受けた際のたわみは急激に増加します。理論上、突き出し長が2倍になると、たわみ量は約8倍になるため、わずかな突き出し短縮でも劇的な改善効果が得られることがあります。

可能であれば、以下の点を優先的に見直します。

- 工具の突き出しを最短化

- 工具径を太くする(可能な範囲で)

- ホルダの把握長を十分に確保

ワーク側についても、支持点を増やす、片持ち状態を避けるなど、固定剛性を高めることで振動の発生源を抑えることができます。固定方法の考え方については、加工物の固定とビビリ対策も参考になります。

切削条件の調整(回転数・送り・切込み)

構造的な剛性を確保したうえで、それでもビビリが残る場合に行うのが切削条件の調整です。

特に重要なのが回転数です。回転数は少しずつ変更しても効果が出ないことが多く、共振域に留まったままになる可能性があります。そのため、±10〜20%程度を目安に大きく振ることで、共振域から外すことを狙います。

切込みについては、単純に下げるのではなく、Axial(切込み深さ)とRadial(切削幅)の配分を見直すことで、切削抵抗を分散させ、ビビリを抑えつつ加工能率を維持できます。

切削振動と条件設定の関係については、切削振動が発生する原因と減少方法も参考になります。

工具選定と防振対策

剛性と条件を適正化してもビビリが発生する場合は、工具そのものによる対策が有効です。

不等リード工具は、刃先の当たり方を不規則にすることで、振動が同期して増幅するのを防ぎます。また、防振ホルダは内部にダンパ構造を持ち、発生した振動エネルギーを吸収する役割を果たします。

ただし、防振工具は万能ではなく、突き出し・固定・条件が適正であることが前提となります。エンドミル加工特有のビビリ対策については、エンドミル加工でのビビリ振動の原因と対策も併せて確認すると理解が深まります。

まとめ

切削加工におけるビビリ(びびり振動)は、突発的なトラブルではなく、「剛性」「共振」「切削条件」という3つの要素が組み合わさって発生する、極めて理屈どおりの現象です。

そのため、対策の成否を分けるのは「条件を下げるかどうか」ではなく、どの順番で原因を潰していくかにあります。

まず最優先で見直すべきは、工具やワークの突き出し、把握長、クランプ方法といった構造的な剛性です。ここを改善せずに回転数や切込みを調整しても、ビビリは再発しやすくなります。

次に、剛性を確保したうえで回転数を共振域から外す、切込み配分を見直すといった切削条件の最適化を行います。そして最後に、不等リード工具や防振ホルダといった工具側の対策を組み合わせることで、安定した加工状態を作ることができます。

この「剛性 → 条件 → 工具」という思考順を守ることで、加工時間を大きく犠牲にすることなく、再現性のあるビビリ対策が可能になります。ビビリは感覚で対処するものではなく、理屈で制御できる現象だということを、ぜひ現場で実感してください。