自動車産業はいま、エンジンからEVへの転換以上に大きな変化を製造現場で迎えています。

その象徴が、テスラが導入した「ギガキャスト(超大型一体鋳造)」です。

これを起点に、

-

部品点数の劇的削減

-

組立ラインの再設計

-

新素材の本格採用

-

3Dプリンティングの量産活用

-

ロボット×AIによるスマートファクトリー化

といった100年ぶりとも言われる製造革命が静かに進行しています。

本記事では、今後5年以内に実用・拡大が見込まれる自動車製造イノベーションを整理し、「業界はどこへ向かうのか」「何が勝敗を分けるのか」を俯瞰します。

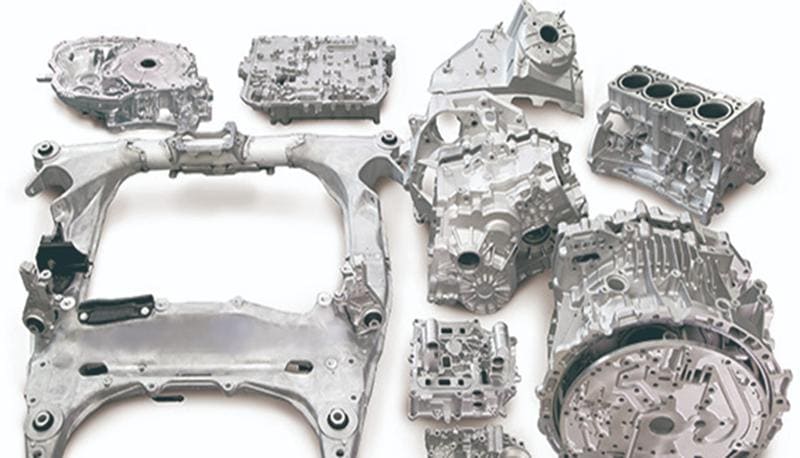

大型一体鋳造(ギガキャスト)|部品を“まとめる”という発想転換

ギガキャスト(Gigacasting)とは、従来はプレス成形した複数のボディ構造部材(フロア、サイドメンバー、クロスメンバー、ブラケット類など)を、スポット溶接・アーク溶接・接着で組み上げていた領域を、超大型ダイカスト(High-Pressure Die Casting:HPDC)により大型アルミ一体鋳造部品へ置換する製造アーキテクチャです。

これにより、BIW(Body in White)工程における「部品供給→位置決め→溶接→検査」という連鎖が短縮され、工程数・治具点数・接合点(溶接打点)・計測ポイントの削減が同時に起こります。結果として、ボディショップの設備投資・床面積・サイクルタイムに直接効くのが、この技術の本質です。

テスラはこのアプローチをモデルYのリアアンダーボディに適用し、従来100点超に分割されていたプレス部品群を大物鋳造へ統合しました。これにより、部品点数と接合工程を大幅に圧縮し、溶接ロボットや搬送設備、周辺治具の削減を通じて、ライン構成そのものをスリム化しています。報道ベースでは、関連コストを約40%低減し、組立ラインから約600台規模のロボットを外せたとされます。加えて、一体化は剛性設計や寸法公差の“積み上げ”を抑えやすく、設計・工程の両面で最適化余地が広がる点も、OEMが注目する理由です。

こうした成果を受け、トヨタ、GM、ヒョンデ、ボルボに加え、中国EVメーカー各社も大型ダイカストの導入・拡張を相次いで検討・推進しています。

将来的には、車体プレス部品の一部が一体鋳造へ置き換わり、2030年頃に15〜20%程度が置換されるという見立てもあります。ギガキャストは単なる「部品の統合」ではなく、ボディショップ中心の生産設計を、モジュール化・ノード型組立へ寄せていく“工場アーキテクチャの転換”として捉えるべき技術になりつつあります。

課題もあるが、それでも進む理由

ギガキャストは魔法の技術ではなく、導入障壁が極めて高い製造手法です。

まず最大のハードルが初期投資です。6,000〜9,000トン級の超大型ダイカストマシン(Giga Press)本体に加え、金型、溶解炉、アルミ合金供給設備、真空制御装置、鋳造後のトリミング・検査設備まで含めると、1ラインあたり数百億円規模の投資になるケースも珍しくありません。さらに金型は部品サイズが巨大なため、設計・製作リードタイムも長く、設計凍結後の変更コストが従来比で桁違いに大きくなります。

品質面でも難易度は跳ね上がります。大型アルミ鋳造では、溶湯充填時の乱流によるガス巻き込み、鋳巣(ポロシティ)、凝固収縮、残留応力による反り・歪みといった欠陥リスクが部品サイズに比例して増大します。そのため、従来の抜き取り検査では不十分となり、X線CTや3Dスキャンを用いたインライン非破壊検査(NDT)の導入がほぼ必須になります。これは設備投資だけでなく、データ解析・判定ロジック構築という“見えにくいコスト”も伴います。

アフターサービスの観点でも課題は深刻です。一体鋳造部品は、局所損傷であっても構造全体の健全性が損なわれる可能性があり、従来の板金修理が成立しないケースが増えます。その結果、修理費用の高騰や全損判定リスクの上昇が指摘されており、保険業界・修理ネットワークとの調整も不可避です。OEMにとっては「製造コストは下がるが、ライフサイクル全体での影響をどうマネージするか」という新たな経営課題を突き付けられます。

それでも各社がギガキャストに挑戦し続ける理由は明確です。車体下部(フロア、クロスメンバー、サイド構造)を1ピース化できた場合、部品点数・溶接点数・工程数・設備規模が同時に減り、理論上は製造コストを“半分近く”まで引き下げられる可能性があるからです。これは単なる原価低減ではなく、工場の床面積削減、立ち上げスピード向上、品質ばらつき低減といった“構造的競争力”に直結します。

テスラが言及している「次世代ギガキャスト」は、この思想をさらに推し進めたものです。前後アンダーボディだけでなく、車体下部全体を一体鋳造し、そこに構造用バッテリーパックを組み込むことで、ボディ・シャシー・電池を統合したモジュールを構成します。これは同社の「アンボックスド製造戦略」の中核であり、従来の直線型組立ラインを解体し、モジュール単位で並行生産・最終結合する前提となる技術です。

つまりギガキャストは、単なる“鋳造技術の進化”ではありません。製品設計、工場設計、サプライチェーン、アフターサービスまで含めた自動車生産システム全体を再設計するための起点技術なのです。課題が大きいからこそ、成功した企業は圧倒的なコスト優位とスピードを手に入れる。その「勝者総取り」に近い構造が、各社をこの高難度技術へと駆り立てています。

組立ラインの再発明|「アンボックスド」製造とは何か

1913年、フォードが確立した直線型の流れ作業ライン(Moving Assembly Line)は、工程分割・タクト統制・専用設備化によって、自動車を大量かつ安定的に生産する基盤となりました。このモデルは、エンジン車を前提とした比較的均質な構造、長期にわたるモデルライフ、そして人手中心の組立工程と極めて相性が良く、100年以上にわたり自動車生産の最適解として機能してきました。

しかしEV時代の到来により、この前提条件が根本から揺らいでいます。EVはパワートレイン部品点数が大幅に少なく、床下には大型バッテリーパックを搭載し、車体構造そのものがモジュール化・一体化へ向かいます。その結果、「順番に流しながら組み立てる」直線ラインは、必ずしも最短距離でも最小コストでもなくなりつつあるのです。

こうした背景の中で、テスラが提唱したのが「アンボックスド(Unboxed)製造」アプローチです。

これは車両全体を一つの流れで完成させるのではなく、前部構造、後部構造、床(バッテリー+アンダーボディ)、上屋(ルーフ・キャビン)といった大モジュール単位に分割し、それぞれを独立セルで並行組立した後、最終工程で結合する方式です。

この方式の本質は、単なるモジュール化ではありません。各モジュールは、作業者・ロボットが全方向からアクセス可能な姿勢・高さで固定されるため、従来ラインで常態化していた「中腰・潜り込み・頭上作業」といった非人間工学的作業が激減します。結果として、作業時間の短縮だけでなく、作業ばらつき低減、疲労蓄積抑制、品質安定化といった副次効果も得られます。また、工程間の物理的距離が縮まり、部品・作業者の移動ロスが削減されるため、付加価値を生まない“歩行時間”や“待ち時間”が構造的に排除されます。

この並行組立・最終結合型のアプローチは、IE的に見れば「タクト同期型ライン」から「セル生産+ノード結合型生産」への転換を意味します。各モジュールは独立してタクト管理されるため、ボトルネック工程の局所改善が全体最適に直結しやすく、モデル変更や仕様差への追従性も飛躍的に高まる点が特徴です。

この思想に影響を受け、フォードは既存工場の組立ラインを大幅に改造し、モジュラーセル方式を導入しました。その結果、組立ステーション数を約40%削減し、従業員数も約21%削減する計画を示しています。これは単なる人員削減ではなく、工程再設計によって「必要な作業そのものを減らした」ことを意味します。

一方、トヨタは、AGV(無人搬送車)を活用した「自走式生産ライン」を発表しました。これはコンベアに車体を“縛り付ける”のではなく、車両または台車が自律的に工程間を移動することで、工程配置を柔軟化する思想です。トヨタはこの方式により、EV生産工程を従来比で約半分に圧縮する目標を掲げています。

これらに共通するのは、「ラインを速くする」のではなく、「ラインという前提を疑い、工程そのものを再定義する」という発想です。EVと大型モジュール構造の普及は、直線型大量生産モデルを相対化し、柔軟・並行・再構成可能な生産システムを主役へと押し上げつつあります。アンボックスド製造は、その象徴的なコンセプトとして、今後の自動車工場設計に大きな影響を与えていくでしょう。

ロボティクスとスマートファクトリー|人は“作業者”から“監督者”へ

製造革新を下支えするもう一つの中核技術が、産業用ロボットとAI(人工知能)の高度な統合です。ここで重要なのは、ロボット台数の多寡ではなく、制御・認識・判断レイヤーにAIを組み込み、生産システム全体を“知能化”している点にあります。

中国の新興EVメーカーである Xiaomi は、その象徴的な事例です。同社のEV工場では700台以上の産業用ロボットを工程全体に配置し、プレス、溶接、塗装、組立、検査を高密度に自動化することで、約76秒に1台という世界最速級の生産タクトを実現しています。この高速生産を可能にしているのは、単なるロボット増設ではなく、AIによる工程同期、動作最適化、リアルタイム品質判定を組み合わせた統合制御アーキテクチャです。

もっとも、こうした先進工場であっても、目指しているのは「完全無人化」ではありません。今後の主流となるのは、人とロボットが役割分担しながら協調するハイブリッド生産モデルです。理由は明確で、EV生産は依然としてばらつき要因が多く、例外処理・判断・改善提案といった非定型業務において、人間の柔軟性が不可欠だからです。完全無人化は、製品構造と工程が極度に固定化されない限り、コストとリスクの面で必ずしも最適解とはなりません。

このハイブリッドモデルでは、熟練工の役割が大きく変わります。従来の「作業を行う人」から、AIに技能を教え、工程を監督・改善する人へとシフトしていくのです。具体的には、熟練工の作業手順、判断基準、感覚的な良否判定を、画像・力覚・音・振動などのセンサーデータとして取得し、機械学習モデルに学習させることで、検査・組立補助・異常検知へ展開します。これにより、属人的だった技能がデジタル資産化され、24時間再現可能な「工程知」へと変換されていきます。

その結果、人はラインに張り付く必要がなくなり、品質管理、ボトルネック解析、工程条件の最適化、ロボット動作のチューニングといった上位業務に集中できます。これは単なる省人化ではなく、労働の高度化・知識労働化であり、EV時代の工場競争力を左右する重要な要素です。実際、AIによる予兆検知やデジタルツインを活用した工程シミュレーションと組み合わせることで、生産停止リスクを下げつつ、立ち上げ期間やモデル切替時間を短縮する動きが加速しています。

総じて、ロボット×AIの高度統合が目指しているのは、「人を排除する工場」ではありません。人の判断力とロボットの再現性・スピードを最適に組み合わせ、変化に強い生産システムを構築することです。この思想こそが、EV時代のスマートファクトリーを特徴づける本質であり、今後5年で多くの自動車工場が到達を目指す姿と言えるでしょう。

3Dプリンティング|「作れなかった形」が価値になる

おわりに|「クルマを作る機械」が変わる5年間

自動車製造はいま、「クルマをどう作るか」という工程論の次元を超え、「どのような思想で生産システムを設計するのか」という根源的な問いに直面しています。かつては製品設計が主で、製造はそれを支える手段でした。しかし現在は、製造アーキテクチャそのものが競争優位の源泉となり、設計思想・工場設計・サプライチェーンが一体で最適化される時代に入っています。

ギガキャストは部品統合を通じて「構造と工程」を再定義し、アンボックスド製造は100年以上続いた直線型ラインの前提を崩しました。スマートファクトリーは、人の技能をデジタル資産へ転換し、3Dプリンティングは「作れなかった形」を許容することで設計制約を書き換えています。これらは個別技術ではなく、相互に補完し合う“生産思想のセット”として機能し始めています。

重要なのは、これらの変化が後戻りできない性質を持つ点です。一体化された構造、モジュール前提の工場、AIに組み込まれた技能データは、従来方式との併存が難しく、一度舵を切れば中途半端な回帰はできません。そのため、今後5年は「試す期間」ではなく、どの生産思想に賭けるかを決断する期間になります。この選択が、10年後・20年後の原価構造、開発スピード、環境対応力をほぼ決定づけます。

また、この変革は必ずしも派手ではありません。工場の外観が劇的に変わるわけでも、製品デザインが急変するわけでもない。しかし、製造現場の内部で静かに進む工程削減、データ統合、設計自由度の拡張こそが、競争力の差として蓄積されていきます。歴史的に見ても、産業の覇権は製品性能よりも、生産システムの優劣によって決まる局面が多いことは明らかです。

今後5年間で起きるのは、「最新技術を導入した企業」と「しなかった企業」の差ではありません。製造を“コストセンター”ではなく、“戦略資産”として再定義できた企業と、従来延長に留まった企業の差が、取り返しのつかないレベルで広がっていく過程です。自動車産業は再び、「機械(クルマ)を作る機械」をめぐる競争の時代に入っています。

この静かな革命がどの企業を次の100年の中心に押し上げ、どの企業を周縁へ追いやるのか。その答えは、製品発表会ではなく、工場の設計図と工程表の中にすでに書き込まれ始めています。