ヘリカル加工とは、工具をねじ状(らせん軌道)に動かしながら切削する加工方法です。本記事では「ヘリカル加工とは何か?」という基本から、実際のCNC機で動かすためのGコードでの実装方法まで丁寧に解説します。

マシニングセンタで深穴・大径穴・ポケット加工やねじ切りにも応用されるヘリカル加工は、円弧補間(G02/G03)の理解が不可欠です。本記事を読むことで、Gコード書き方の基本、適用シーン、よく使う命令まで、一気に理解できます。

ヘリカル加工とは何か

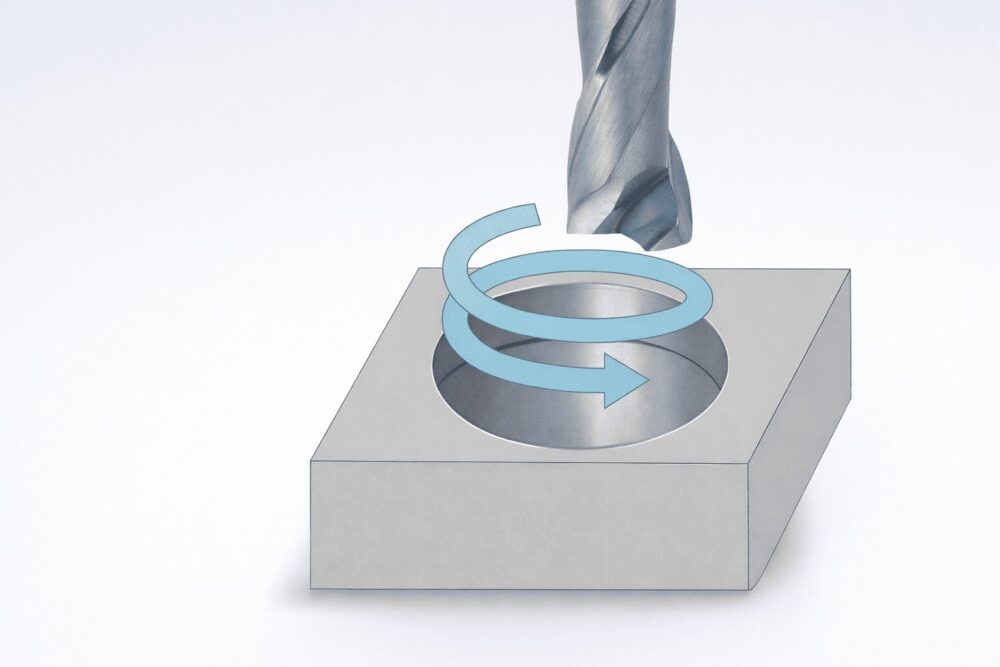

ヘリカル加工とは、切削工具をらせん状(ヘリカル形状)の軌道で動かしながら材料を削る加工方法です。

一般的なドリル加工のように、工具を真下へ一気に押し込むのではなく、工具を横方向(X軸・Y軸)に円を描くように動かしながら、

同時にZ軸方向へ少しずつ送りを与えていきます。

このとき、工具の軌道はバネやネジのような三次元のらせん形状となり、これが「ヘリカル(Helical)」と呼ばれる理由です。

加工中、工具は常に側刃で切削を行うため、刃先一点に負荷が集中しにくく、加工が非常に安定します。

ヘリカル加工は、ドリルでは負荷が大きくなりやすい大径穴加工や、

寸法精度・真円度が求められる内径仕上げ、

さらにはポケット加工など、さまざまな場面で活用されています。

ドリル加工との違いをイメージで理解する

初心者の方がまずつまずきやすいのが、「ドリル加工と何が違うのか?」という点です。

ドリル加工では、工具が材料に対してZ方向へ一直線に進入します。

このため、刃先に切削抵抗が集中し、特に穴径が大きくなるほど工具や機械に大きな負荷がかかります。

一方、ヘリカル加工では工具が横方向に逃げ場を持ちながら切削するため、

切りくずの排出性が良く、切削抵抗が分散されます。

その結果、ビビりや欠けが起きにくく、加工音も比較的静かになるのが特徴です。

基本定義と用途

ヘリカル加工は、CNC工作機械が持つX軸・Y軸の円弧補間と、

Z軸方向の送り制御を同時に行うことで実現されます。

つまり「平面上の円運動」と「上下方向の直線移動」を組み合わせた複合動作です。

この動作により、工具は材料に対して徐々に切り込んでいくため、

以下のような加工に特に向いています。

- ドリル径を超える大径穴加工

- 下穴加工から仕上げまでを一本で行う内径加工

- 底面を平坦に仕上げたいポケット加工

近年ではマシニングセンタの高性能化により、ヘリカル加工は特別な技術ではなく、

現場で当たり前に使われる加工手法となっています。

ヘリカル加工のメリット

ヘリカル加工の最大のメリットは、切削負荷が低く、加工が安定する点です。

具体的には、次のような利点があります。

- 工具への負担が分散され、工具寿命が延びやすい

- 切削音・振動が少なく、ビビりが発生しにくい

- ドリル加工に比べ、寸法精度・真円度を出しやすい

また、ヘリカル加工はCAMソフトで自動生成されることが多い一方で、

Gコードを理解していれば手書きプログラムでも十分に対応可能です。

そのため、現場での微調整や、CAMでは対応しづらい特殊条件にも柔軟に対応できます。

ヘリカル加工とGコード

ヘリカル加工を実際に工作機械で行うためには、

Gコードによる正確な指示が不可欠です。

Gコードは、CNC工作機械に対して「どこへ、どのように、どの速度で動くか」を数値で指示するための共通言語です。

人が頭の中でイメージしている工具の動きを、すべて数値として機械に伝える役割を果たしているのがGコードだと考えると理解しやすいでしょう。

Gコードとは

Gコード(Geometric Code)は、数値制御工作機械で使用される動作指示用のプログラム言語です。

代表的な命令には以下のようなものがあります。

- G00:早送り移動(非切削移動)

- G01:直線補間(切削しながら直線移動)

- G02:円弧補間(時計回り)

- G03:円弧補間(反時計回り)

これらの命令を組み合わせることで、直線・円・曲線といった複雑な軌道を正確に再現できます。

ヘリカル補間で使うGコード

ヘリカル加工の中核となるのが、円弧補間命令(G02/G03)です。

通常の円弧補間はX軸・Y軸のみで行われますが、

ヘリカル加工では、ここにZ軸の移動量を同時に指定します。

この「円を描きながらZ方向にも動く」という指定によって、

工具は結果として三次元のらせん軌道を描くことになります。

Z方向の移動量は、1周あたりの切込み量(ピッチ)を意味しており、

加工負荷や仕上がりに大きく影響する重要な要素です。

ヘリカル加工では、円弧補間命令であるG02(時計回り)またはG03(反時計回り)を使用します。

これらの命令の基本的な考え方については、

円弧補間(G02/G03)の基本仕様

を参考にすると理解が深まります。

加工条件(送り・ピッチ)の考え方

ヘリカル加工では、Z方向の切込みを浅く設定するのが基本です。

1周あたりのZ移動量が大きすぎると、工具への負荷が急激に増え、

ビビりや欠けの原因になります。

一般的には、工具径や被削材にもよりますが、

工具径の5〜10%程度を目安にZピッチを設定すると、

安定した加工になりやすいとされています。

基本的なGコード例と詳細解説

以下は、ヘリカル加工で穴を加工する際の基本的なGコード例です。

G00 X0.2375 Y0.0 G01 Z0.001 ( ヘリカル開始 ) G03 R0.2375 X0.1679 Y0.1679 Z-0.067

最初のG00では、工具を加工開始位置まで早送りで移動します。

次にG01で材料表面付近まで工具を下ろし、切削準備を行います。

その後のG03命令が、ヘリカル加工の本体です。

円弧半径(R指定)で円運動を行いながら、同時にZ軸を-0.067だけ下げています。

この動作を繰り返すことで、工具は徐々に材料内部へ潜り込み、

なめらかなヘリカル加工が実現されます。

より実践的な加工例については、

ヘリカル補間による穴加工の実例解説

も参考になります。

ヘリカル加工でよくある注意点と失敗例

ヘリカル加工は万能ではなく、条件設定を誤るとトラブルの原因になります。

よくある失敗例としては、以下のようなものがあります。

- Zピッチが大きすぎて工具が欠ける

- 工具径と穴径が近すぎて逃げ代がない

- 機械剛性不足でビビりが発生する

特に初心者のうちは、安全側の条件から始め、徐々に最適化していくことが重要です。

CAMとの違いと手書きGコードの価値

CAMソフトを使えば、ヘリカル加工のプログラムは自動生成できます。

しかし、手書きGコードを理解していると、

加工条件の微調整や、トラブル時の原因特定が格段にしやすくなります。

現場で「なぜこの動きになるのか」を理解できることは、

加工技術者として大きな強みになります。

まとめ

ヘリカル加工とは、工具をらせん状に動かしながら切削することで、

高精度・低負荷な加工を実現する非常に実用的な加工方法です。

Gコード、とくにG02/G03の円弧補間とZ軸送りを理解すれば、

CAMに頼らず自分で加工プログラムを作成することも可能になります。

初心者の方は、まず工具の動きを頭の中でイメージしながら、

Gコードを一行ずつ読み解くことから始めてみてください。

それが、確実なスキルアップへの近道です。