「スレッドミルって結局何ができる工具なの?」

マシニング加工の現場で、そう感じたことはありませんか?

ねじ加工といえばタップが主流ですが、近年はスレッドミルによるねじ切り加工を導入する工場も増えています。しかし、加工原理や使いどころを理解していないと、かえって手間が増えることもあります。

この記事では、スレッドミルとは何かという基本から、タップとの違い、加工の考え方までを、初心者にも分かるように専門的に解説します。

スレッドミル(ねじ切りカッター)を自作してみたら意外と使えた話

スレッドミルとは何かを正しく理解する

スレッドミルとは、金属部品などにねじ山を切削加工で作るための専用工具です。

主にマシニングセンタやNCフライス盤で使用され、工具を回転させながら

円弧補間(えんこほかん)+Z方向送りを同時に行うことで、内ねじや外ねじを削り出します。

ねじ加工といえばタップが一般的ですが、スレッドミルは加工の考え方そのものが異なる工具です。

タップが「完成したねじ形状を押し込む工具」であるのに対し、

スレッドミルは材料を少しずつ削りながら、ねじ山を形成するという特徴があります。

この違いを理解していないと、「なぜNC制御が必要なのか」「なぜ折れにくいのか」といった

スレッドミルの本当の価値が見えません。まずは加工イメージをしっかり掴みましょう。

スレッドミルの定義と役割

スレッドミルを専門的に定義すると、「エンドミルの運動を応用して、ねじ山形状を切削で作る工具」です。

外観は細径のエンドミルに似ていますが、刃先にはねじの山角・ピッチに対応した切刃が設けられています。

加工時は、あらかじめ加工しておいた下穴の中にスレッドミルを入れ、工具を回転させながら円を描くように移動させます。

同時にZ方向へ送りをかけることで、螺旋状(ヘリカル)にねじ山を削り出すのが基本動作です。

この「削って作る」という役割により、スレッドミルは

ねじ径の微調整が可能、

1本の工具で複数径・複数ピッチに対応できる、

折損してもワーク内に工具が残りにくい

といった、現場で大きなメリットを発揮します。

OSG(切削工具メーカー)のスレッドミル解説

👉 https://www.osg.co.jp/technology/thread-milling/

どんな加工機で使われる工具か

スレッドミルは、NC制御が可能な工作機械専用の工具です。

代表的なのはマシニングセンタやNCフライス盤で、手動機や汎用フライス盤では使用できません。

その理由は、スレッドミル加工には

円弧補間(G02・G03)とZ軸送りを同時に制御するNCプログラム

が不可欠だからです。

この複合動作によって初めて、正確なねじピッチと山形が作られます。

逆に言えば、マシニングセンタを使用している現場であれば、

追加設備なしで高精度なねじ加工が可能になります。

特に多品種少量生産や試作加工では、スレッドミルの柔軟性が大きな武器になります。

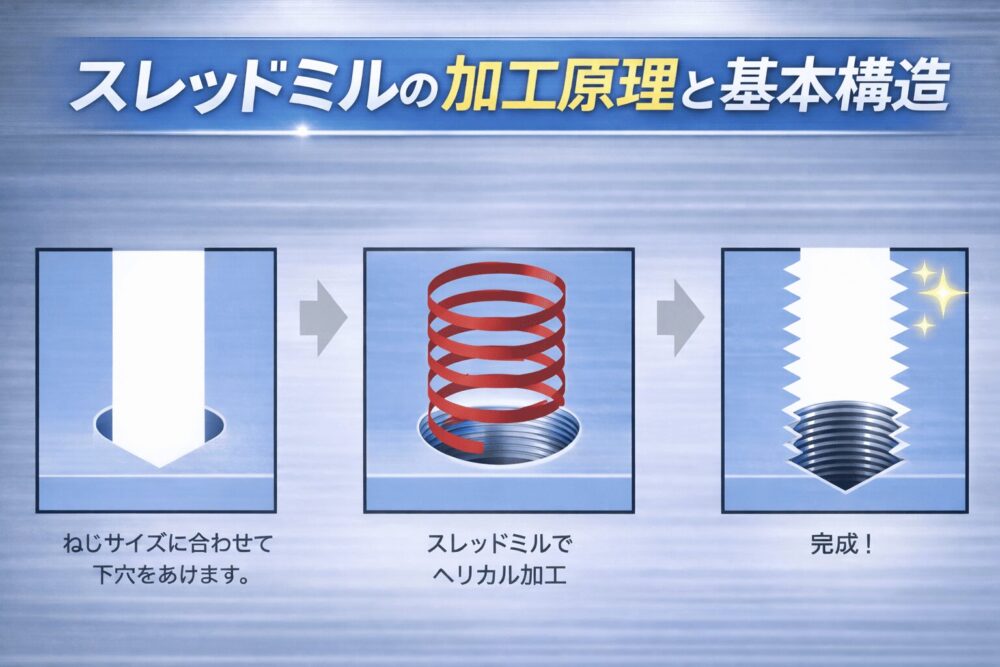

スレッドミルの加工原理と基本構造

スレッドミルは構造的にはエンドミルに非常に近い工具ですが、ねじ加工専用に最適化された切刃形状と加工原理を持っています。

最大の特徴は、工具そのものがねじ形状を「一度に作る」のではなく、NC制御によって円弧補間(円運動)とZ方向送りを組み合わせ、少しずつねじ山を削り出す点にあります。

この加工方法により、スレッドミルは高い加工自由度と安定性を実現しています。

ここでは、初心者の方でも加工イメージが湧くように、工具構造・切削の動き・下穴設計という3つの視点から詳しく解説します。

工具形状と切刃の特徴

スレッドミルの外観は細径のエンドミルに似ていますが、刃先にはねじのピッチ・山角に対応した切刃が連続して配置されています。

たとえば、メートルねじであれば山角60°、ユニファイねじであれば60°や55°といった規格に合わせて、切刃形状が設計されています。

重要なポイントは、スレッドミルの工具径は加工するねじ径よりも小さいという点です。

これは、工具が下穴の内側を円を描くように移動しながら、外周部分でねじ山を削るためです。

そのため、工具そのものがねじ径を決めるのではなく、工具軌跡(プログラム)がねじ径を決定するという特徴があります。

また、切刃は軸方向にも連続して配置されているため、1回転でねじ山1ピッチ分を削ることができます。

この構造により、スレッドミルは切削抵抗が分散され、工具への負荷が小さいというメリットを持っています。

螺旋補間によるねじ加工の仕組み

スレッドミル加工の核心となるのが、螺旋補間(ヘリカル補間)と呼ばれるNC制御の動きです。

これは、XY平面での円弧運動(G02・G03)と、Z軸方向の直線送りを同時に行う加工方法です。これをヘリカル加工と呼びます。

加工の流れを簡単に説明すると、まず下穴の中心に工具を位置決めし、工具を回転させた状態で円を描き始めます。

同時にZ方向へ一定量ずつ送りをかけることで、工具はバネのような螺旋軌跡を描きながら下方向へ進みます。

この動きによって、ねじ山が1ピッチずつ正確に削られていきます。

この加工方法の大きな利点は、切削量を細かく制御できることです。

タップ加工のように一気にねじ形状を成形しないため、切削抵抗が急激に増えにくく、難削材や深穴加工でも安定した加工が可能になります。

下穴径と加工精度の考え方

スレッドミル加工では、下穴径の考え方がタップ加工と大きく異なります。

タップ加工では、下穴径は「規格表どおり」であることがほぼ必須ですが、スレッドミルでは下穴径と工具軌跡の両方でねじ精度を調整します。

具体的には、下穴径をやや大きめに設定し、NCプログラム上で工具の円弧半径を微調整することで、

有効径(はめあい)を細かくコントロールできます。

これはタップ加工にはない、スレッドミルならではの大きな強みです。

また、切削加工であるため、下穴の真円度や位置精度がそのままねじ精度に影響します。

そのため、スレッドミル加工では

下穴加工の精度管理と

工具摩耗を考慮した補正

が重要になります。

このように、スレッドミルは「工具・プログラム・下穴」の3要素を組み合わせて精度を作り込む工具であり、

理解すればするほど加工の自由度が高まる、非常に奥の深いねじ加工工具だといえるでしょう。

スレッドミルとタップの違いと使い分け

ねじ加工といえばタップが長年主流でしたが、近年では加工精度や安定性を重視する現場を中心に、

スレッドミルを使い分けるケースが増えています。

ここでは、両者の違いを「加工原理」「トラブルリスク」「用途適性」という3つの観点から整理し、

どちらを選ぶべきかの判断基準を明確にします。

ネジ穴加工に使うタップ(Tap)の種類と使い分けはコレだけ覚えておけばOK

加工原理の違い(切削と成形)

スレッドミルとタップの最も本質的な違いは、ねじを「削って作るか」「成形して作るか」という加工原理にあります。

タップは、工具自体に完成したねじ形状を持ち、下穴に押し込みながら回転させることで、

材料を塑性変形させつつねじ山を形成します。

そのため、加工中は工具全体に大きなトルクがかかるという特徴があります。

一方スレッドミルは、エンドミルと同様に切削によって材料を除去しながらねじ山を作ります。

切削量は少しずつ分割され、円弧補間によって負荷が分散されるため、

急激なトルク増加が起こりにくいという違いがあります。

この加工原理の違いが、後述する折損リスクや適用範囲の差につながっています。

ミスミ 技術コラム(ねじ加工・スレッドミル関連)

👉 https://jp.misumi-ec.com/tech-info/categories/cutting-tools/

折損リスク・工具寿命の違い

現場で最も大きな問題になりやすいのが、工具の折損トラブルです。

特にタップ折損は、ワーク内部に工具が残るため、部品廃棄につながるケースも少なくありません。

タップはねじ全体を一度に成形するため、切りくず詰まりや下穴精度のわずかなズレでも、

急激に負荷が増加し、折損に至るリスクがあります。

また、摩耗が進んでも加工に気づきにくい点も、トラブルの原因になります。

一方スレッドミルは、切削抵抗が分散されており、異常が起きても負荷変化を検知しやすいという特徴があります。

万が一工具が欠けたり折れたりしても、細径工具であるため、

ワークから取り除ける可能性が高い点も大きなメリットです。

工具寿命の面でも、スレッドミルは摩耗を補正値で調整できるため、

寿命を使い切りやすいという利点があります。

スレッドミルが向いている加工・向かない加工

スレッドミルは万能工具ではなく、向いている加工と向かない加工がはっきり分かれます。

適切に使い分けることで、加工品質と生産性の両立が可能になります。

スレッドミルが向いている加工の代表例は以下の通りです。

- 多品種少量生産・試作加工

- 難削材(ステンレス、チタン、焼入れ鋼など)

- 高精度なはめあい管理が必要なねじ

- 深穴・止まり穴のねじ加工

一方で、スレッドミルが向かない加工も存在します。

- 同一サイズねじの大量連続加工

- NC制御が使えない設備での加工

- プログラム作成や段取りに時間をかけられない現場

このように、量産性・設備環境・求められる精度を総合的に考慮し、

「速さ重視ならタップ」「安定性・柔軟性重視ならスレッドミル」

という視点で使い分けることが、現場にとって最も合理的な選択といえるでしょう。

まとめ

スレッドミルは、ねじ山を切削加工によって形成する高機能なねじ加工工具です。

タップとは異なり、円弧補間とZ方向送りを組み合わせたNC制御によって、少しずつ材料を削りながらねじを作るという、まったく別の加工原理を持っています。

その構造はエンドミルに近く、工具形状・切刃・プログラム・下穴精度の組み合わせによって、

ねじ精度を細かく調整できる点が大きな特徴です。

特に、有効径の微調整や難削材への対応、止まり穴・深穴加工などでは、タップよりも安定した結果を得やすくなります。

一方で、スレッドミルはNC工作機械と加工プログラムが前提となるため、

すべての現場・すべての加工に向いているわけではありません。

同一サイズの大量生産や、シンプルな工程では、タップの方が効率的な場合も多くあります。

重要なのは、「どちらが優れているか」ではなく「どちらがその加工に適しているか」という視点です。

量産性を重視するならタップ、精度・安定性・柔軟性を重視するならスレッドミル――

この考え方で使い分けることで、ねじ加工の品質と生産性を大きく向上させることができます。

スレッドミルは、正しく理解すればするほど現場のトラブルを減らし、加工の幅を広げてくれる工具です。

ぜひ本記事の内容を参考に、自社の加工内容や設備環境に合ったねじ加工方法を選択してみてください。