精密部品やアルミ・ステンレスの設計をしていると、「レイデント処理とクロムメッキは何が違うの?」という疑問に一度はぶつかります。黒クロムメッキ、低温黒クロムメッキ、黒無電解Niメッキ、黒染め…。表面処理の名前だけが増えていき、どれを選べば防錆性・耐食性・寸法精度・コストのバランスが良いのか、迷ってしまいますよね。

この記事では、レイデント処理と各種クロムメッキの違いを、図面指定や外注先選定にそのまま使えるレベルで整理します。膜厚や皮膜構造、環境規制(六価クロム・RoHS)、精密部品への適性まで、現場エンジニア目線でやさしく解説していきます。

読み終えるころには、「この条件ならレイデント処理」「この条件ならクロムメッキ」と自信を持って選べるようになります。

黒クロムメッキ、低温黒クロムメッキ、黒無電解Niメッキ、黒染めなど、表面処理の名前だけがふえていき、

どれをえらべば防錆性や耐食性、寸法精度、コストのバランスがよいのか、よくわからなくなってしまいます。

この記事では、レイデント処理とクロムメッキ(黒クロム・低温黒クロム)を中心に、

それぞれの構造や膜厚、性能、環境規制との関係をていねいに整理します。

設計者や生産技術のかたが、図面指定や外注先のえらびかたで失敗しないように、

現場目線でポイントをしぼって解説していきます。

レイデント処理 クロムメッキ 違い をまず整理する

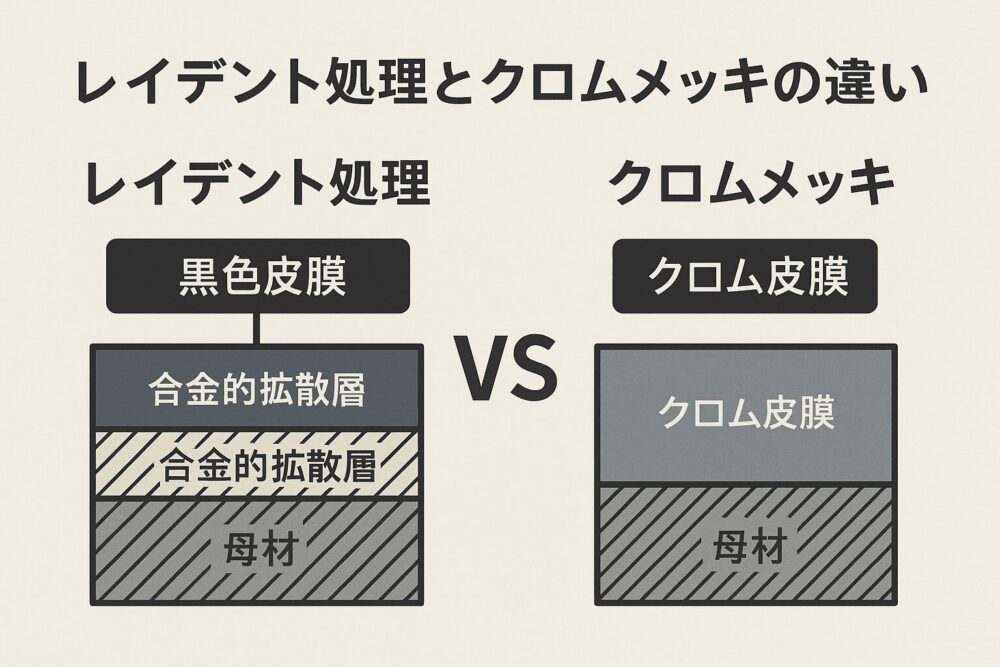

最初におさえたいのは、「レイデント処理」と「クロムメッキ」は発想がかなりちがう表面処理だという点です。

黒色クロムめっきや低温黒クロムメッキは、クロム金属そのものの皮膜をつくる電気メッキですが、レイデント処理は0℃近い冷温環境でおこなう特殊な電気メッキで、母材とのあいだに合金的拡散層をつくるのが大きなちがいです。

また、クロムメッキ側も装飾クロムメッキ、硬質クロムメッキ(ハードクロム)、黒クロムメッキ、低温黒クロムメッキなど、用途や皮膜構造のちがう種類がいくつもあります。

ここでは、それぞれの基本構造や膜厚、処理温度をざっくり整理し、「どこがどう違うのか」をイメージできるようにしていきましょう。

レイデント処理とは?合金的拡散層と薄膜黒色皮膜

レイデント処理は、日本発の特殊な電気めっき的製法で、鉄鋼材やステンレス(SUS)、アルミ材などの表面に、合金的拡散層とよばれる非常にうすい層をつくります。

このうえに黒色の皮膜が形成されることで、重厚な黒色外観と高い防錆性・耐食性を同時にえられるのが大きな特徴です。

レイデント処理の膜厚は、一般に1μm程度の薄膜といわれます。

ふつうの黒クロムメッキや無電解ニッケルメッキとくらべると、かなり薄い部類で、寸法精度が厳しい精密部品や光学部品にもつかいやすいというメリットがあります。

皮膜には無数の微細孔があり、ここにフッ素系や高機能性の機能性コーティングを染み込ませることで、すべり性アップや耐摩耗性アップなど、追加の機能をもたせることもできます。

もうひとつのポイントは、レイデント処理が0℃以下の低温(冷温)環境で行われることです。

一般的な黒クロムメッキや低温黒クロムメッキが数十℃の浴温で処理されるのに対し、レイデント処理はさらに低い温度でおこなうため、熱による寸法変化や歪みのリスクを抑えやすくなります。

こうした特徴から、レイデント処理は精密部品・光学部品・アルミ部材・高級外観部品などに広く使われており、黒染めや黒無電解Niメッキでは満たしにくい性能をうすい皮膜で実現できる点が高く評価されています。

クロムメッキ(黒クロム・低温黒クロム)の種類と特徴

「クロムメッキ」と一言でいっても、目的によっていくつかの種類にわかれます。

代表的なものは、外観をきれいにする装飾クロムメッキ、耐摩耗性や摺動性を重視した硬質クロムメッキ(ハードクロム)、そして黒色の外観と光学特性をもつ黒クロムメッキや低温黒クロムメッキなどです。

黒クロムメッキは、下地にニッケルメッキなどを施したうえで、その表面に黒色クロム皮膜をつくる方法が一般的です。

膜厚は数μmていどから十数μm程度まで設計されることが多く、レイデント処理とくらべるとやや厚めの皮膜になります。

そのため外観パーツやカメラ部品、自動車外装など、見た目と耐食性のバランスが求められる部品によく使われます。

一方、低温黒クロムメッキとよばれる処理は、一般的なクロム浴より低い温度で処理する黒クロムメッキの一種です。

ここで注意したいのは、レイデント工業が「低温黒クロムメッキ」という言葉を使う場合と、世の中でつかわれている「低温黒クロムメッキ」がかならずしも同じ技術ではないという点です。

レイデント処理は黒クロム系の処理とくらべて、膜厚が薄く寸法精度に有利であり、また皮膜構造も合金的拡散層+黒色皮膜という複合構造になっているため、「クロムメッキのバリエーション」というよりは別カテゴリの黒色表面改質として理解しておいたほうが安全です。

レイデント処理 クロムメッキ 違い を性能・コストで比較

次に気になるのは、「レイデント処理と黒クロムメッキ、低温黒クロムメッキでは、性能やコストはどのくらい違うのか」という点です。

ここでは、防錆性・耐食性・耐摩耗性、寸法精度や膜厚、さらに環境規制(六価クロム・三価クロム、RoHS・REACH)まで含めて、代表的な比較ポイントを順番にみていきます。

併せて、黒無電解Niメッキや黒染めとの違いも整理し、「どれをえらぶとどんなトレードオフになるのか」がイメージできるようにします。

防錆性・耐食性・耐摩耗性の比較

防錆性・耐食性という観点では、レイデント処理も黒クロムメッキも非常にすぐれたグループに入ります。

レイデント処理は合金的拡散層と黒色皮膜により、塩水噴霧試験などでも高い耐食性を示すよう設計されています。

黒クロムメッキは、下地のニッケルめっきと黒色クロム皮膜の組み合わせで、防錆性と外観を両立させるのが得意です。

ただし、黒無電解Niメッキとくらべると、レイデント処理のほうがコストが低く性能が高いという説明も見られます。

黒無電解Niメッキは六価クロムを使わないことを目的に開発された経緯があり、環境面ではメリットがあるものの、防錆性や耐摩耗性ではレイデント処理にゆずるケースもあります。

耐摩耗性という点では、硬質クロムメッキ(ハードクロム)がもっとも得意分野ですが、黒クロムメッキやレイデント処理でも、用途によっては十分な耐摩耗性を発揮します。

滑りがきつい摺動部や金型の一部などでは、硬質クロム+別のコーティング(セラミックメッキや複合メッキ)を組み合わせるケースもあります。

まとめると、防錆性・耐食性を重視した黒色処理では、

レイデント処理/黒クロムメッキ/黒無電解Niメッキ/黒染め

を候補にしつつ、環境規制やコスト、求める光学特性しだいでえらびわけるイメージになります。

黒染めはコストは安いものの、防錆性は低めで、防錆油やトップコートとセットで考える必要があります。

寸法精度・膜厚・密着性の比較

寸法精度や膜厚の観点では、レイデント処理の薄膜性が大きな武器になります。

レイデント処理はおおよそ1μmクラスの均一膜で、精密部品の寸法差をほとんど増やさずに防錆性を持たせたい場面に向いています。

一方、黒クロムメッキや低温黒クロムメッキは、下地ニッケルをふくめると数μm〜十数μmの膜厚になることが多く、少しラフな寸法の外観部品や構造部品向けと考えるとわかりやすいでしょう。

密着性の観点でも、レイデント処理は合金的拡散層にもとづく皮膜構造のため、母材の曲げに対して追従しやすく、割れや剥離が起きにくいとされています。

従来の厚膜コーティングでは、曲げたときや熱膨張・収縮で皮膜がパリッと割れてしまうことがありましたが、

レイデント処理ではそのリスクをおさえやすいのが特色です。

なお、厚いクロムメッキや水素を発生しやすいめっきでは水素脆性への配慮も必要になります。

熱処理(ベーキング)で水素をぬく工程をいれるのか、膜厚をどこまで厚くするのかなど、設計とプロセスをふくめて検討すると安全です。

環境規制(六価クロム・RoHS)と安全性

クロム関連の処理を検討するときに、かならず話題になるのが六価クロムと三価クロム、そしてRoHSやREACHといった環境規制です。

一般に、装飾クロムメッキや黒クロムメッキ、低温黒クロムメッキでは、めっき液に六価クロムをつかうものが多く、処理プロセスとしては「六価クロム使用の処理」に分類されますが、皮膜自体には六価クロムが含まれないよう管理されます。

レイデント処理についても、工程内で六価クロムを使用するものの、製品皮膜には六価クロムが混入しないように管理されているという説明がなされています。

このため、RoHS対応の可否は「皮膜中の六価クロム含有量」で判断されることになり、必要に応じて分析データやエビデンスの提出をうけとる形になります。

環境規制まわりは、法令や解釈がかわることもあるため、最新のRoHS・REACHの要求にくわしい表面処理メーカーと相談しながら、図面や仕様書に「必要な要求レベル」を明記しておくのが安全です。

レイデント処理 クロムメッキ 違い から見る最適な選び方

ここまでで、レイデント処理とクロムメッキ(黒クロム・低温黒クロム)の基本構造や性能の違いがイメージできてきたと思います。

最後に、「実際の設計・図面・外注先選定ではどう使い分ければよいか」を、用途別・チェックリスト形式でまとめていきます。

精密部品や光学部品、外観部品、量産部品など、あなたの案件に近いケースを思い浮かべながら読んでみてください。

精密部品・光学部品に向いているのはどっち?

精密部品や光学部品では、寸法精度と光学特性が特に重要です。

たとえば、ガイドピンやスライド部品、光学センサーまわりの部品では、膜厚むらや皮膜の反射率が機能にひびくことがあります。

このようなケースでは、膜厚1μmクラスで均一性のたかいレイデント処理が有力な候補になります。

一方で、外観重視のカバーやハウジングなどでは、従来からつかわれている黒クロムメッキも有力です。

下地ニッケル+黒クロムの組み合わせは、しっとりとした黒色と高い耐食性を両立しやすく、自動車部品やカメラ部品、ねじ部品などで実績があります。

ざっくりした目安としては、次のように考えると整理しやすくなります。

- 寸法精度がきびしく、クリアランスをほとんど変えたくない → レイデント処理優勢

- 外観重視で、多少の膜厚増加は許容できる → 黒クロムメッキ・低温黒クロムメッキも候補

- とにかくコスト最優先で、屋内のみ・短寿命 → 黒染め+防錆油なども検討

図面指定・外注先選定で失敗しないチェックリスト

レイデント処理やクロムメッキを図面に指定するときは、つぎのポイントをチェックしておくと、

外注先との認識ちがいをへらすことができます。

- 材質:鉄鋼材か、ステンレス(SUS)か、アルミ材かを明記しているか

- 処理名:レイデント処理(正規グループか)/黒クロムメッキ/低温黒クロムメッキ/黒無電解Niメッキ/黒染め、など

- 膜厚のめやす:精密部品なら「膜厚1μmクラス希望」など、必要であれば指示

- 外観:つやあり・つやなし・半つや、ムラ許容範囲など

- 環境規制:RoHS・REACHの対象かどうか、六価クロムフリーをどこまで求めるか

- 熱処理:焼入れや時効処理との前後関係(レイデント処理前か後か)

- 使用環境:屋内か屋外か、湿度や薬品に触れるかどうか

とくにレイデント処理については、レイデント工業が技術を正式に貸与している正規グループが存在します。

「レイデント処理」という名前だけを図面に書くと、まったくべつの模倣技術で処理されてしまうリスクもあるため、必要であれば「レイデント工業正規グループ指定」など、調達面も含めた取り決めをしておくと安心です。

よくある質問Q&Aで不安をつぶす

さいごに、現場でよく聞かれる質問をいくつかピックアップし、かんたんに整理しておきます。

Q1. レイデント処理とクロムメッキは同じ意味ですか?

A. いいえ、同じではありません。レイデント処理は合金的拡散層+黒色皮膜からなる冷温電気めっきで、膜厚1μmクラスの薄膜です。

クロムメッキはクロム金属の皮膜をつくる処理の総称で、装飾クロム、硬質クロム、黒クロムなどのバリエーションがあります。

Q2. レイデント処理をした部品を焼入れできますか?

A. 一般には、レイデント処理されたままでは焼入れがむずかしく、400℃ていどで加熱して除膜したのちに焼入れをおこない、

そのあとに再度レイデント処理をほどこす、という流れが推奨されています。

Q3. SUS材にレイデント処理をすると磁性が出ますか?

A. SUS材のかたさや組成にもよりますが、「レイデント処理で磁性をつける」ことを目的とするのはむずかしいと考えたほうが安全です。

磁性が必要なばあいは、材質や熱処理条件をふくめて、めっきメーカーに事前相談することをおすすめします。

Q4. 黒クロムメッキに三価クロム仕様はありますか?

A. 三価クロムをつかった黒クロムメッキは、現状ではかならずしも一般的とはいえません。

三価クロム/六価クロムどちらをつかうか、またRoHS対応の可否については、具体的な処理ラインごとにめっきメーカーへ確認する必要があります。:contentReference[oaicite:23]{index=23}

Q5. 黒染めの代わりにレイデント処理を指定してもよいですか?

A. 黒染めとレイデント処理は皮膜構造も性能もまったくちがいます。

黒染めは鉄鋼材の表面を酸化させる処理で、防錆油とのセット運用が前提ですが、レイデント処理は電気めっき的製法による黒色皮膜です。

「黒染めの代替」という感覚ではなく、必要性能にもとづいて処理を選びなおすイメージで検討するのがよいでしょう。:contentReference[oaicite:24]{index=24}

ここまで読んでいただければ、「レイデント処理 クロムメッキ 違い」というキーワードで知りたかった核心ポイントはほぼ整理できているはずです。

あとは、あなたの案件の材質・寸法・使用環境を並べてみて、この記事の比較軸に当てはめながら、レイデント処理・黒クロムメッキ・黒無電解Niメッキ・黒染めなどを選び分けてみてください。