金属部品や製品に「錆が出てしまった…」そんな経験はありませんか?

適切な防錆処理がされていないと、製品寿命の短縮や品質トラブルの原因になってしまいます。特に屋外や湿気の多い環境では、耐食性を高めるための「メッキ処理」の種類選びがとても重要です。

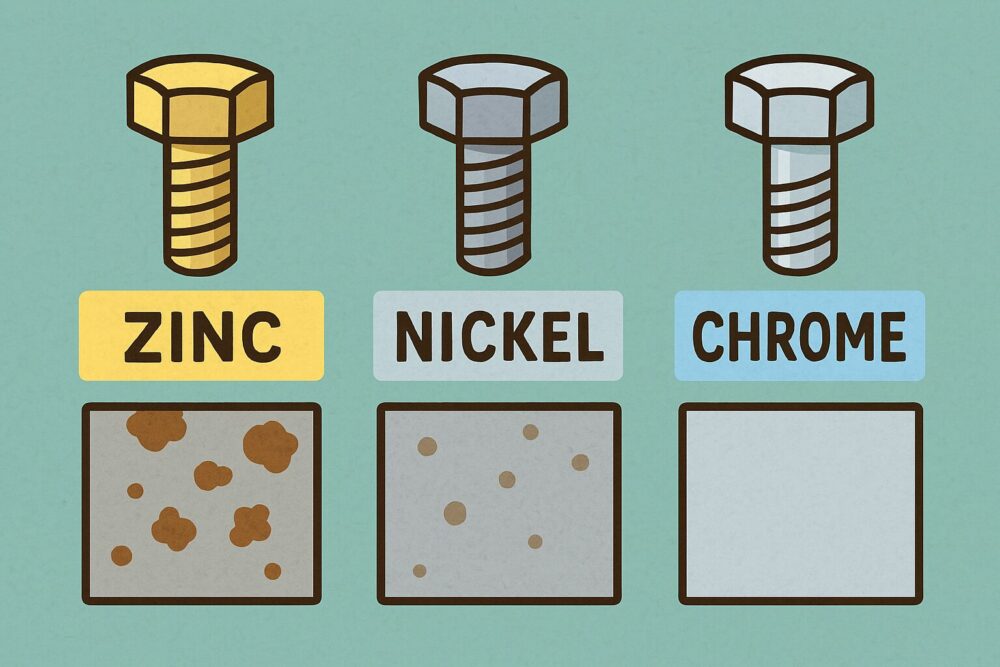

本記事では、亜鉛メッキ・ニッケルメッキ・クロムメッキなど、防錆を目的とした代表的なメッキの種類を一覧でご紹介。さらに、それぞれの特徴や用途、防錆効果の違いなどもわかりやすく解説します。

この記事を読めば、「自社製品にはどのメッキ処理が最適か?」を判断するための基礎知識がしっかり身につきます。メッキ加工業者との打ち合わせにもすぐ活かせる内容です。

防錆メッキの種類を選ぶ前に知っておくべき基礎知識

「防錆」「メッキ」「種類」と検索しているあなたは、きっと“どの処理を選べば最も錆に強いのか”を判断しようとしているはずです。まずは防錆メッキの目的、メカニズム、そして種類ごとの防食性能について理解することで、選定ミスや品質トラブルを回避できます。この章では、基本的な考え方と、押さえておきたい前提知識をお届けします。

防錆メッキとは?その役割と必要性をわかりやすく解説

防錆メッキの理解を深めるには、まず「なぜ錆が発生するのか」「なぜメッキが防錆に効果的なのか」という基本から押さえておくことが大切です。ここでは、メッキ処理の役割と防錆目的での必要性を、現場で使われる部品や素材の事例を交えて解説します。

金属の表面に発生するサビ(腐食)は、空気中の酸素や水分と金属が反応することで起こります。たとえば鉄(Fe)は、水分や塩分を含む環境下で急速に酸化し、酸化鉄(赤サビ)を形成します。この反応を「酸化還元反応」といい、素材の強度や外観を著しく損ねる原因となります。

そこで必要になるのが防錆メッキ(めっき)です。防錆メッキとは、金属表面に防食性の高い金属や合金の皮膜を形成することで、外部環境から素材を保護する処理方法です。目的は主に以下の3つです:

-

酸素や水分との直接接触を遮断(保護皮膜の形成)

-

腐食しにくい金属で表面をコート(耐食性の向上)

-

外観・光沢性の改善や装飾性の付与

たとえば、「亜鉛メッキ」は鉄よりもイオン化傾向が高く、犠牲防食と呼ばれる効果により、自らが酸化されることで鉄を保護します。一方「ニッケルメッキ」は、光沢や外観向上といった装飾性にも優れており、見た目と性能を両立したい部品に多く使われます。

こうした処理は、ねじやボルトといった部品だけでなく、自動車、電子部品、建材など幅広い製品に用いられています。用途によっては耐摩耗性・耐熱性・電気伝導性などの機能を同時に求められるケースもあり、メッキの種類とその特性を正しく理解することが不可欠です。

参考:三和メッキ工業「めっきの特性」

https://www.sanwa-p.co.jp/tokusei/rustproof.php

メッキの防錆原理と耐食性を左右するポイント

ここでは、防錆効果を発揮する仕組みと、耐食性を高めるために注目すべきポイントを整理します。メッキ加工の種類を比較・選定する上で、避けて通れない要素です。

防錆メッキが錆を防ぐ原理は、大きく2つに分けられます。

1つはバリア型防食、もう1つは犠牲防食(電気化学的防食)です。

■ バリア型防食とは?

ニッケル、クロム、アルミなど酸化しにくい金属の皮膜を作ることで、素材と外気の接触を遮断する方法です。光沢や外観を美しく仕上げたい製品に向いています。ただし、ひび割れや傷が入ると防食効果が下がるため、表面処理の均一性が求められます。

■ 犠牲防食とは?

こちらは亜鉛メッキや溶融亜鉛メッキなどに代表される方法で、素材よりも酸化しやすい金属を先に腐食させることで、鉄などの素材を守る仕組みです。特に屋外や海沿いのように腐食因子の多い環境ではこの方法が効果的です。

メッキの耐食性は、主に以下の条件で左右されます:

-

使用環境(湿度、塩分、温度など)

-

素材との密着性(密着力)

-

皮膜の厚みと均一性

-

下地処理(脱脂・研磨・化成処理など)の質

-

表面の仕上がり(研磨、クロメート処理など)

たとえば、クロムメッキは見た目の美しさに加えて、硬度・耐摩耗性・耐熱性に優れるため、工具や自動車部品に多用されます。一方、黒色メッキや装飾メッキは、外観と防食性のバランスを重視した処理です。

このように、防錆効果を最大限に引き出すには、メッキの種類だけでなく、処理の工程や材料との相性も含めて設計することがポイントになります。

引用元:コーティングメディア「メッキとは?種類と特徴を解説」

https://www.y-skt.co.jp/magazine/knowledge/guide-plating/

防錆メッキの種類と違いを徹底比較!現場で選ばれる理由とは

防錆メッキには、亜鉛メッキ、ニッケルメッキ、クロムメッキ、無電解メッキなど複数の種類があります。それぞれの特徴や用途、防錆効果の強さを理解すれば、自社製品や使用環境に合った最適な処理を選べるようになります。違いを比較し、現場でどのように選ばれているのかを明確に解説します。

亜鉛・ニッケル・クロム…よく使われる防錆メッキの種類と特徴

防錆目的でよく使われる代表的なメッキには、亜鉛メッキ、ニッケルメッキ、クロムメッキの3つがあります。それぞれに特性や用途が異なり、現場では目的や素材、環境条件に応じて使い分けられています。

■ 亜鉛メッキ:コストと防食性のバランスが魅力

亜鉛は鉄よりもイオン化傾向が高いため、犠牲防食効果が得られます。つまり、メッキが先に腐食することで、素地である鉄を保護します。

防錆メッキとしては最も一般的で、ねじ・ボルト・建築資材・自動車部品など多様な用途に使われています。

-

メリット:コストが安く、広範囲な製品に対応しやすい

-

デメリット:皮膜の光沢性や均一性に欠ける場合がある

-

種類:電気亜鉛メッキ、溶融亜鉛メッキ(厚膜で屋外向け)など

たとえば、溶融亜鉛めっきは厚みのある皮膜(平均80~100μm)を形成し、海沿いや屋外構造物にも適しています。

■ ニッケルメッキ:装飾性と耐摩耗性を両立

ニッケルは耐食性に加え、光沢のある美しい外観が得られるため、装飾目的でも多く用いられています。特に電解ニッケルメッキは表面が滑らかで、電子部品や精密機器などにも対応可能です。

-

メリット:光沢性・硬度が高く、耐摩耗性にも優れる

-

デメリット:コストがやや高めで、処理工程が複雑

-

種類:電解ニッケル、無電解ニッケル(均一性重視)

無電解ニッケルメッキは電気を使わずに化学的に皮膜を形成するため、複雑な形状の部品にも均一な厚さで処理できます。

■ クロムメッキ:耐熱・耐摩耗・光沢すべてに優れる

クロムは高温環境や摩耗条件下でも耐久性を発揮し、硬質クロムメッキとして産業用部品に広く使われています。たとえば油圧シリンダーのロッド部分、機械シャフトなどがその例です。

-

メリット:硬度が非常に高く(800〜1000Hv)、耐摩耗性・耐熱性に優れる

-

デメリット:処理コストが高く、密着性にも注意が必要

-

特性:高光沢仕上げ・化学的安定性・装飾性も高い

処理厚みは5〜25μm程度で、摩擦が生じる金属表面の寿命延長にも貢献します。

防錆性能の高いメッキはどれ?環境別の選定ポイント

どの防錆メッキが最適かは、「どんな環境で使うのか」「どんな素材に対して処理するのか」によって変わります。ここでは使用環境別に、防錆性能を最大限に引き出す選定ポイントをお伝えします。

■ 屋外・高湿度環境:犠牲防食が効く亜鉛メッキ

屋外や海沿いなど、空気中の湿度や塩分濃度が高い環境では、犠牲防食作用のある亜鉛メッキが最も選ばれています。とくに溶融亜鉛メッキは厚膜で長寿命、10年以上の耐久性も確認されています。

■ 屋内・見た目重視:ニッケルやクロムで装飾+防錆

屋内で使用される電子機器の筐体や装飾品などには、見た目の美しさと耐食性を兼ね備えたニッケルメッキが最適です。とくに無電解ニッケルは複雑形状の部品に適しており、均一な皮膜厚が必要な場合に選ばれます。

また、耐摩耗性も求められるなら硬質クロムメッキが選定されるケースも多く、摩擦部品・摺動部品への使用が多いです。

■ アルミやステンレスなど非鉄金属:下地処理が重要

アルミやステンレスにメッキ処理を施す際には、下地処理(化成処理・研磨など)が非常に重要になります。密着性が確保されないと、防錆どころか皮膜の剥離や変色のリスクもあります。

このように、防錆性だけでなく、「どんな素材にどのような条件で使うか?」という現場目線の選定基準が、メッキの効果を大きく左右します。

防錆メッキの種類をどう選ぶ?失敗しない判断基準と業者選びのコツ

「この部品にはどの防錆メッキが最適か?」と悩んだ経験はありませんか?ここでは、製品の用途・材質・設置環境をもとにした選定基準、そして外注加工を依頼する際に見るべきポイントを解説します。さらに、最近注目されているPVDコーティングとの違いについても簡潔に触れ、詳しい情報を知りたい方への参考記事もご紹介します。

材質・用途別に最適な防錆メッキの選び方

防錆メッキを選ぶ際には、「どの素材に、どの環境で、どのような目的で使うのか」という3つの視点から選定することが大切です。ここでは、実際の現場でよく使われる材質や用途に応じた選定基準を紹介します。

■ 鉄(SPCC・SS400など)には亜鉛メッキが定番

鉄鋼材料は防錆性が低く、空気や湿気に触れるだけでも酸化が進みやすい素材です。こうした部品には、犠牲防食効果が高い「亜鉛メッキ」が最も一般的に用いられています。

とくにSS400のような汎用鋼材には溶融亜鉛メッキ(HDZ)がよく採用され、屋外や高湿度環境でも10年以上の耐食性が期待できます。

また、ねじやボルトには、クロメート処理(光沢クロメート、黒色クロメートなど)を組み合わせることで、見た目と防食性の両立が可能です。

■ ステンレスやアルミ素材は下地処理がカギ

もともと耐食性のあるステンレス(SUS304など)や、酸化被膜を持つアルミニウムにも、場合によっては防錆強化のためのメッキ処理を施します。

ただし、これらの素材は表面が不動態化しており、密着性が得にくいため、化成処理やサンドブラストなどの前処理が非常に重要です。

たとえば、アルミダイキャストにニッケルメッキを施す場合は、「ジンケート処理」と呼ばれる特殊下地処理が必要になります。

■ 電子部品や精密機器には無電解ニッケルが活躍

微細な形状や複雑な内部構造を持つ部品には、電流分布のムラを気にしなくてよい無電解ニッケルメッキ(EN処理)が適しています。

たとえば、基板や電子接点部品などに使われるケースが多く、高い密着性と均一な皮膜厚が求められます。

このように、材質や製品の機能に合わせて、適切なメッキ方法を選ぶことで、防錆効果だけでなく耐摩耗性・導電性・外観の均一性も確保できます。

PVDとメッキの違いとは?防錆目的での使い分けを簡単に解説

最近では、メッキ処理に加えて「PVDコーティング」という新しい選択肢も注目されています。ここでは、防錆目的においてPVDと従来の電気メッキとの違いを簡単にご説明します。

PVD(物理蒸着法)は、真空中で金属を蒸発させて素材表面に薄膜を形成する処理です。密着性が高く、耐摩耗性や耐熱性にも優れているため、金型や工具、装飾部品などによく使われます。一方で、防錆効果そのものは「メッキ処理」ほど強力ではなく、バリア型防食に分類されます。

これに対し、亜鉛メッキなどの電気メッキは、「犠牲防食」の考え方を利用して素材自体を守るため、錆びやすい環境においては依然として主流です。

つまり、PVDは高機能コーティングとして有効ですが、防錆が最優先なら従来型メッキの方が安心できる場面も多いのです。

より詳細な解説や、PVDとCVDの違いについて知りたい方は、以下のリンクから専門記事をご覧ください。

👉 PVDコーティングとCVDコーティングの違いを簡単に説明するよ!

まとめ

金属製品にとって、防錆メッキの選定は「品質」と「信頼性」を左右する重要な工程です。本記事では、代表的な防錆メッキ(亜鉛・ニッケル・クロム・無電解メッキ)の特徴から、バリア型と犠牲防食型という原理の違い、そして素材や使用環境に応じた具体的な選定基準まで、実務に直結する知識を体系的にご紹介しました。

メッキは単なる表面処理ではなく、製品の寿命・耐久性・見た目・コストパフォーマンスを大きく左右します。たとえば、屋外なら厚膜の溶融亜鉛メッキ、見た目重視なら光沢のあるニッケルメッキ、精密な部品には無電解ニッケルメッキ…といったように、正しい選定が製品トラブルの予防につながるのです。

また、近年注目されているPVDコーティングとの違いについても簡潔に触れました。防錆を最優先する場合は、従来型メッキ処理のほうが適しているケースも多くあります。

「どの処理を選べばいいのかわからない」と悩んだときは、まず用途・材質・環境の3要素から逆算して考えるのが基本。加えて、信頼できる加工業者の選定も非常に重要です。

本記事が、みなさまのメッキ選定の不安を解消し、適切な判断と依頼につながる手助けになれば幸いです。必要に応じて、外注先としっかり相談しながら、最適な防錆対策を行っていきましょう。