金属同士を組み合わせた製品や設備を使っていると、「いつの間にか一部だけが激しく腐食していた…」そんなトラブルに直面したことはありませんか? その原因のひとつが「異種金属腐食」です。

異種金属腐食とは、アルミニウムやステンレス、チタンなど異なる金属が接触することで発生する電気化学的な腐食現象です。特に水分や電解質が存在する環境では、思わぬ速度で進行してしまうこともあります。

この記事では、異種金属腐食のメカニズム、腐食しやすい金属の組み合わせ例、アルミやチタンが受ける影響、そして実務で活かせる具体的な防止策までを、わかりやすく解説します。設計・製造・保守に関わる方に必見の内容です。

異種金属腐食の仕組みと発生原因を理解する

異種金属腐食とは何か?と聞かれて、正確に説明できる人は意外と少ないかもしれません。ですが、設計や製造の現場では、この現象が大きなトラブルにつながることも。

ここでは異種金属腐食の基本的な定義から、なぜ起こるのか、どのような条件下で進行しやすいのかといった基礎知識を解説します。原因をしっかり理解することで、正しい対策へとつなげましょう。

異種金属腐食とは?定義とメカニズムをやさしく解説

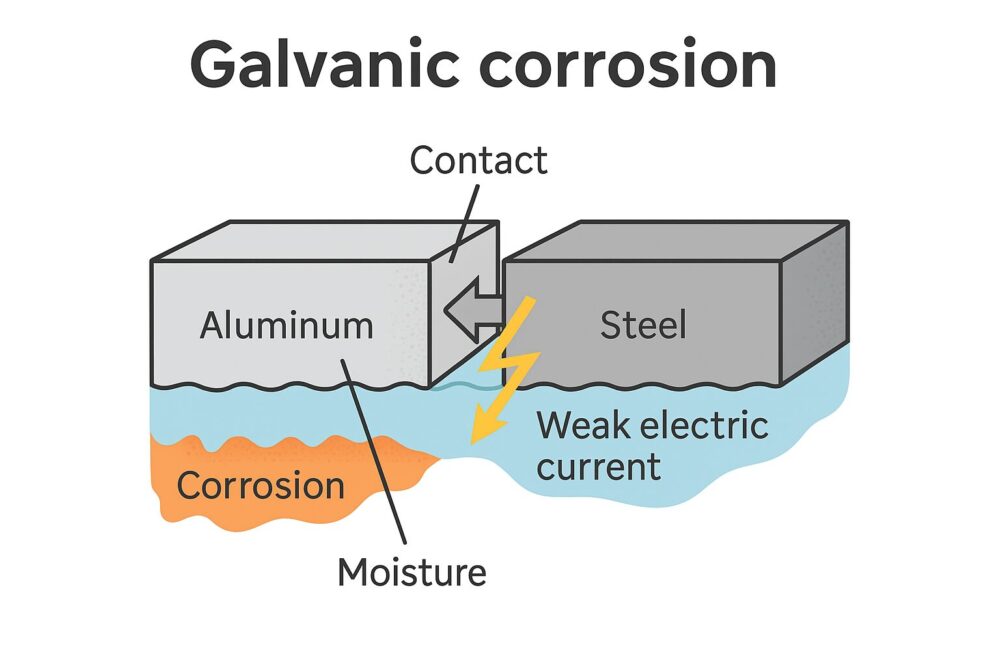

異種金属腐食(ガルバニック腐食)は、異なる種類の金属同士が接触し、かつ水分や電解質が存在する環境で発生する腐食現象です。見た目ではわかりづらく、静かに進行するため、気づいたときには深刻な劣化が起きているケースもあります。

異種金属が接触した状態で、水分(海水・雨水・湿気など)を介して「微弱な電流」が流れると、電位差によって一方の金属が腐食しやすくなります。これが「ガルバニック電池作用」と呼ばれるメカニズムで、たとえばステンレスと亜鉛ボルトを接続した場合、亜鉛側が先に腐食してしまうことがよくあります。

腐食は「見えない部分」ほど発生しやすく、特に配管のフランジ接続部やボルト周辺、絶縁処理のされていない接合部で進行しやすい傾向があります。これにより、製品寿命が短くなったり、建築工事や公共施設の安全性にも影響を与えることがあります。

この現象は、特定の金属だけに起こるわけではなく、アルミニウム、ステンレス鋼、チタン、銅、鋳鉄など、さまざまな金属の組み合わせにおいて注意が必要です。とくにイオン化傾向の差が大きい組み合わせはリスクが高く、材料の選定や表面処理の有無が、腐食の進行を左右する重要な要素となります。

参考資料:JIS H 8501「異種金属接触腐食の防止に関するガイドライン」

https://www.jisc.go.jp

異種金属接触で腐食が起きる理由と電位差の関係

異種金属腐食が発生する根本的な原因は「金属間の電位差」にあります。電位差とは、金属ごとに持つ電子の移動しやすさの違いであり、イオン化傾向が大きく異なる金属同士を接触させると電流が流れやすくなり、一方の金属が優先的に腐食する現象が起きます。

たとえば、アルミニウムと銅の接触は非常に危険です。アルミは電位が低いため、電気的に「アノード(陽極)」となって腐食が進み、わずか数か月で強度が著しく低下することもあります。これは建築や配電設備、さらには自動車部品においても無視できない問題です。

また、ステンレス鋼と炭素鋼の組み合わせでも腐食が進行することがあり、この場合も炭素鋼側が犠牲となって劣化します。腐食は目に見えにくく、1年で0.1mm〜0.5mm程度の進行でも、長期間では大きなダメージにつながります。

このような腐食の進行は、使用される環境(湿度・温度・塩分濃度)や電気の流れやすさ(導電性)によっても大きく変わります。特に海水・工業用水・高湿度環境では腐食が促進されやすく、十分な対策が求められます。

重要なのは、異種金属の組み合わせだけでなく、絶縁処理や防食テープの有無、さらには表面積比や接合部の設計形状までを含めてリスクを見積もることです。

異種金属腐食が起きやすい組み合わせとリスク回避のポイント

異種金属腐食が起こるかどうかは、金属同士の「相性」によって大きく変わります。特にアルミニウムやステンレス、チタンなどの組み合わせでは注意が必要です。

ここでは、腐食が起きやすい金属ペアや、実際に現場で見られる事例、そしてそのリスクをどう回避するかの具体的なヒントをお伝えします。

腐食しやすい金属の組み合わせとその事例

異種金属腐食は、組み合わせによってリスクの高さがまったく異なるのが特徴です。電位差が大きい金属同士を接触させると、腐食が促進される危険性が一気に高まります。

たとえば、アルミニウムと銅の組み合わせは、非常に注意が必要です。イオン化傾向の差が大きいため、アルミが陽極となって腐食しやすくなります。実際に、屋外配線のケーブルラックでアルミニウム製レースウェイと銅線を接続し、2年以内に局部的な腐食が進行した事例があります。これは、雨水や湿気といった電解質が関与したことで、ガルバニック腐食(電食)が加速した典型例です。

また、ステンレス鋼と亜鉛めっきボルトの組み合わせも要注意です。高耐食性のあるステンレスの方に比べ、電位が低い亜鉛が腐食しやすく、フランジや継手部分のボルトが年単位で劣化していくケースも少なくありません。特に海水や潮風の影響を受ける屋外構造物では、この組み合わせを避けるべきです。

接触部分の表面積比も影響を与える要素のひとつです。アノード(金属が腐食しやすい側)の面積が小さく、カソード(腐食しにくい側)の面積が大きい場合、アノードの腐食は一層促進されます。つまり、少量のアルミを大量のステンレスと接触させる構造は、設計段階で見直す必要があります。

アルミニウム・チタン・ステンレスの接触時に注意すべき点

異種金属の中でも、軽量で加工性に優れるアルミニウムや、耐食性に優れたチタン・ステンレスは非常に多くの現場で使用されていますが、その接触条件によっては腐食のリスクが高まります。

まずアルミニウムは、イオン化傾向が高く、腐食しやすい金属です。アルミとステンレスが直接接触し、そこに水分が存在すると、アルミ側が急速に腐食するおそれがあります。とくに、絶縁処理がされていない構造では、表面積比や湿度が腐食進行に強く影響します。最近の住宅設備や建築部材では、アルミフレームとステンレス製ビスの組み合わせによる腐食クレームが増えており、絶縁ワッシャーや樹脂ライニングの使用が推奨されます。

チタンは、一見すると電位差による影響を受けにくいように見えますが、電気化学的には非常に貴な金属(電位が高い)のため、接触する他の金属に腐食を促す可能性があります。たとえば、チタンと炭素鋼を海水環境で接触させた場合、炭素鋼が急速に腐食することが報告されています(※JIS H8705参考)。このような設計では、絶縁材料や防錆処理が不可欠です。

ステンレス自体も万能ではなく、フェライト系やオーステナイト系によって腐食耐性が異なる点も注意が必要です。特に、異なる金属との接触部においては、ステンレス側の表面処理(電解研磨やパッシベーション処理)の有無が、接触腐食のリスクに直結します。

異種金属腐食を防ぐためには、金属ごとの電位差とイオン化傾向を理解し、表面処理・絶縁・防食の三拍子で対策を講じることが求められます。単に材料を選ぶだけでなく、接合方法や使用環境(湿気・塩分・温度)までを踏まえた包括的な判断が必要です。

異種金属腐食を防ぐための実践的な対策と設計ノウハウ

異種金属腐食は、設計段階からの「予防」が何よりも重要です。現場対応だけでなく、部品の選定や設計においても腐食リスクを最小限に抑えることができます。

この章では、腐食を防止するための絶縁処理、防食テープの活用、接触回避の工夫など、すぐに使える実践的な対策を紹介します。

設計段階でできる異種金属腐食の予防法

異種金属腐食は、設計段階での対策によって大部分が未然に防げます。特に「どの金属をどう組み合わせるか」「接触をどう処理するか」は、初期段階から慎重に判断すべき重要なポイントです。

まず基本となるのが、電位差の小さい金属同士を組み合わせることです。たとえば、ステンレス鋼とチタンのように、イオン化傾向が近い材料を採用すれば、ガルバニック腐食の発生リスクは大幅に抑えられます。逆に、アルミニウムと銅のように電位差が大きい場合は、接触を避けるか、絶縁措置が必要です。

また、設計図面上では見えにくい「接合部や隙間部分」も要注意です。水分が溜まりやすい構造、あるいは風通しの悪い密閉空間は、局部電池を形成しやすく腐食が促進されます。たとえば、雨が直接当たる外部フランジ部には、勾配をつけて排水性を確保する設計が効果的です。

さらに、表面積比にも配慮が必要です。腐食の進行速度は、アノード(腐食しやすい金属)側の表面積が小さく、カソード側の表面積が大きい場合に加速します。このため、アルミ板にステンレスボルトを多数取り付けるような構造は、設計から見直すべき構成です。

これらの予防策は、JIS H 8501「異種金属接触防止設計指針」にも詳しくまとめられており、公共設備や産業機器の設計に広く活用されています。

絶縁材・防食テープ・コーティング材の選び方と使い方

異種金属接触を回避できない場合でも、絶縁処理や防食処理を適切に行えば、腐食の進行を大きく抑えることが可能です。ここでは、現場で活用される具体的な資材と使い方をご紹介します。

まず最も広く使われているのが、絶縁ワッシャーや絶縁ブッシュなどの絶縁材です。これらは、金属間に直接電気が流れないようにする役割を持ちます。たとえば、ステンレスボルトとアルミ母材の接続部にナイロン製の絶縁ワッシャーを挟むだけで、局所電池の形成を防止できます。

次に、防食テープ(例:ポリエチレン系、ブチルゴム系)の使用も有効です。これらはボルトやフランジ部に巻きつけることで、酸素や水分、イオンの侵入を物理的に遮断し、腐食の進行を抑えます。特に屋外設備や配管部では、日射や雨水への耐久性も求められるため、使用環境に応じたテープの選定が重要です。

また、防錆コーティング材(亜鉛リッチ塗料やシリコーン系樹脂)の塗布も効果的です。これは、特に海水や工業地帯のような高塩分環境で威力を発揮し、金属表面の腐食反応を抑制します。ただし、塗装後に接触や摩擦が発生する箇所は、剥がれによる腐食リスクが再発するため、定期的な点検も必要です。

また、施工時に厚み(mm)や塗膜範囲、塗布温度の管理も重要です。JIS K 5674(防錆塗料の性能基準)では、乾燥塗膜厚みを150μm以上とすることが推奨されています。

まとめ

異種金属腐食は、異なる金属同士が接触し、水分や電解質が存在する環境で進行する「電気化学的な腐食現象」です。特に、アルミニウム・ステンレス・チタンといった金属は、構造物や製品の中でも多用される一方で、電位差やイオン化傾向の違いから、意図せぬ腐食リスクを抱えることがあります。

腐食の進行は目に見えにくく、配管のフランジ、ボルト、継手といった局部に集中する傾向があるため、部品選定や設計段階での予防策が非常に重要です。腐食しやすい金属の組み合わせを避ける、絶縁材や防食テープ・コーティング材を適切に使う、表面積比や使用環境を考慮するなど、現場で実践できる対策も数多く存在します。

特に、建築工事や機器設計の現場では、JIS H 8501やJIS K 5674といった信頼性の高いガイドラインを参照しながら、腐食リスクの低減に努めることが求められます。単なる材料の選定ではなく、「接続方法・使用環境・処理方法」を含めた包括的な腐食対策を実施することで、製品寿命の延長や安全性の向上につながるはずです。