「5軸加工が気になるけど、本当に導入すべきなのか…?」

多くの製造業の現場で、「3軸・4軸では限界を感じる」「より高精度な加工をしたい」という声が増えています。しかし、5軸加工機は高額な設備投資が必要で、使いこなせるかどうか不安を感じる方も多いのではないでしょうか?

この記事では、5軸加工の仕組みやメリット・デメリットを分かりやすく解説し、導入を成功させるためのポイントを詳しく紹介します。5軸加工が本当に自社に必要かどうか、この記事を読めば判断できるようになります!

✔ この記事でわかること

✅ 5軸加工とは?基本的な仕組みと特徴

✅ 5軸加工のメリット・デメリット

✅ 5軸加工機の導入で失敗しないためのポイント

フライス加工とは?旋盤・マシニングとの違いとメリット・デメリットを徹底解説!

5軸加工とは?基本的な仕組みと特徴

5軸加工の基本構造と動作の仕組み

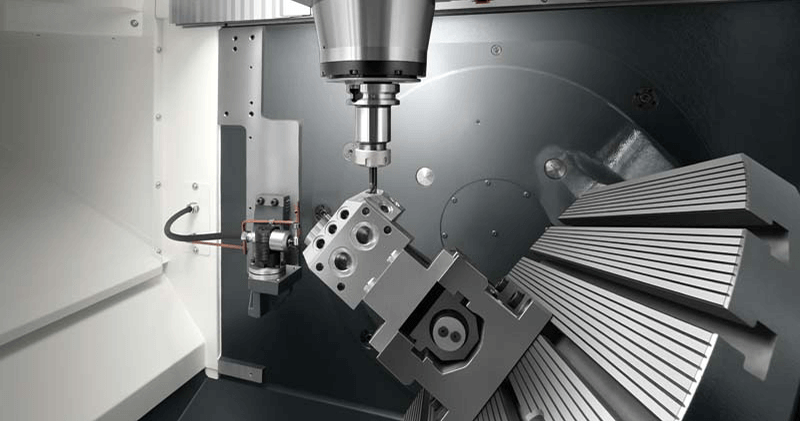

5軸加工とは、X・Y・Zの3軸に加え、A軸・B軸(またはC軸)の2つの回転軸を備えた加工機のことを指します。これにより、ワーク(加工対象)を様々な角度から切削することが可能になり、1回のセットアップで複雑な形状を削り出すことができるという点が大きな特徴です。

たとえば、3軸加工機では、ワークを固定し、工具をX(左右)、Y(前後)、Z(上下)の3方向に動かすことで加工を行います。しかし、この方式では、ワークを傾けたり、複雑な曲面を一度の加工で削ることができません。そのため、斜めの角度を削る場合にはワークを一度取り外し、向きを変えて再セットする必要があり、作業の手間がかかるだけでなく、わずかなズレが生じる可能性もあります。

一方、5軸加工機では、通常の3軸に加えて、**A軸(X軸を中心とした回転)とB軸(Y軸を中心とした回転)**を持つため、ワークを動かさずに、さまざまな角度から加工することが可能です。これにより、段取りの回数が大幅に減少し、加工精度の向上にもつながるのです。

例えば、航空機エンジンのタービンブレードや、医療用インプラントのような曲面や複雑な形状を持つ部品の加工には、5軸加工が欠かせません。

また、5軸加工機には大きく分けて2種類の構造があります。

- テーブル回転型(テーブルがA軸・B軸を担当する)

- 主軸回転型(工具がA軸・B軸を担当する)

テーブル回転型は、小型のワーク向きで高精度な加工に適している一方、主軸回転型は、大型ワークに向いており、加工の自由度が高いという特徴があります。

3軸・4軸・5軸加工の違いと比較

5軸加工機を理解するためには、3軸・4軸加工との違いを把握することが重要です。それぞれの特徴を比較すると、以下のようになります。

| 加工機の種類 | 軸の構成 | 特徴 | メリット | デメリット |

|---|---|---|---|---|

| 3軸加工機 | X・Y・Z | 一般的なフライス加工 | コストが安く、操作が簡単 | 斜めの加工や複雑な形状に対応しづらい |

| 4軸加工機 | X・Y・Z + AまたはB | ワークを1方向に回転可能 | 側面加工が容易 | 5軸ほどの自由度はない |

| 5軸加工機 | X・Y・Z + A・B(またはC) | 多方向からの加工が可能 | ワンチャッキングで高精度加工ができる | 設備コストが高く、プログラムが複雑 |

3軸加工機は最も一般的なタイプであり、シンプルな形状の部品や、穴あけ・溝加工などに適しています。一方で、複雑な形状や多方向からの加工には4軸・5軸が必要になってきます。

4軸加工機は、3軸にA軸(またはB軸)を追加することで、ワークを回転させながら加工することが可能になります。そのため、円筒状のワークや、側面の加工が必要な部品に向いています。例えば、自動車のシャフト部品や、円形状の金型などに活用されることが多いです。

そして5軸加工機は、ワークを動かさずに、複雑な角度や自由な方向から加工することができるため、航空宇宙部品や医療機器、金型加工など、高精度が求められる分野で使われます。また、多くの加工工程を1台で完結できるため、生産効率の向上にもつながるのです。

5軸加工が求められる理由と活用事例

近年、製造業界では「より精密で、より複雑な形状を、より短時間で加工できる技術」が求められています。そのため、多くの企業が3軸や4軸から5軸加工へ移行し始めています。

5軸加工が特に求められるのは、以下のような業界や製品です。

✅ 航空宇宙産業:タービンブレード、ジェットエンジン部品

✅ 医療機器:人工関節、インプラント、精密器具

✅ 自動車業界:エンジン部品、サスペンション部品

✅ 金型加工:複雑な形状のプラスチック・金属金型

例えば、航空機のエンジン部品には、曲線や斜めの形状が多く含まれています。3軸や4軸では、ワークを何度もセットし直さなければならず、その都度誤差が生じるリスクがあります。しかし、5軸加工機ならばワンチャッキングで全体を一度に加工できるため、精度が高く、加工時間も短縮できます。

また、医療機器の分野では、人工関節やインプラントなど、人間の体にフィットする複雑な形状の加工が求められます。5軸加工機ならば、微細な曲面や入り組んだ形状の加工が可能となるため、高精度な医療機器の生産が実現します。

このように、5軸加工機は単なる「高度な加工技術」ではなく、製造業の生産性向上・高品質化を実現する重要な要素なのです。

5軸加工のメリット・デメリットを徹底解説

5軸加工機は、複雑な形状のワークを高精度で加工できることから、航空宇宙、医療機器、自動車部品など、高精度が求められる分野で導入が進んでいます。一度のチャッキングで多方向からの加工が可能になり、生産性が大幅に向上するメリットがある一方で、高額な導入コストやプログラムの難しさといった課題もあります。

導入を検討する際には、メリットとデメリットをしっかりと理解し、自社の加工内容や生産体制に適しているかを見極めることが重要です。ここでは、5軸加工のメリット・デメリットを具体的な事例を交えながら詳しく解説します。

5軸加工のメリット|生産性・精度向上・工程短縮

① ワンチャッキングで多面加工が可能になり、生産効率が向上

従来の3軸や4軸加工機では、異なる角度の加工を行うたびにワークのクランプ(固定)を解除し、再度セットアップする必要がありました。しかし、5軸加工機ならワンチャッキングで複雑な形状を一気に加工できるため、段取り時間を最大50%削減できるケースもあります。

例えば、航空機のインペラー(羽根車)や人工関節など、従来は何度も加工工程を分けていたワークが、一度の固定で仕上がるため、作業時間の短縮とともに、クランプのズレによる誤差も最小限に抑えられるのが特徴です。

② 3軸・4軸では困難な複雑形状の加工が可能に

3軸・4軸加工機では、加工できる形状が制限されるため、追加工や手仕上げが必要なケースも少なくありません。しかし、5軸加工機を導入すれば、一度のプログラムで複雑な3D形状やアンダーカット(工具が届きにくい部分)の加工が可能になります。

例えば、F1マシンのエンジンパーツやジェットエンジンのブレードなど、極めて高精度な加工が求められる部品は、5軸加工でなければ実現できません。これにより、精度向上だけでなく、工程削減や一貫生産の実現にもつながります。

③ 工程削減によるコストダウンと納期短縮

5軸加工機を活用することで、これまで複数回に分けていた工程を一度で完結できるようになります。その結果、リードタイム(納期)が大幅に短縮され、製造コストの削減にもつながります。

例えば、自動車メーカーのケースでは、5軸加工機を導入することで、製造工程を30%短縮し、年間5000万円以上のコスト削減に成功した事例もあります。また、納期短縮により受注件数が増加し、売上向上に貢献することも期待できます。

④ 精度向上により不良率が低下し、品質が安定する

5軸加工では、ワークを何度も付け替える必要がないため、位置ズレや誤差が最小限に抑えられ、不良品の発生率が低下します。また、5軸加工機には自動補正機能を搭載したものもあり、温度変化や振動による精度誤差を補正できるため、安定した品質の製品を継続的に生産することが可能になります。

5軸加工のデメリット|導入コスト・プログラムの難しさ

① 設備投資コストが高額

5軸加工機は1台あたり2000万~1億円以上するため、設備投資の負担が大きくなります。特に、導入後すぐに稼働率を上げられない場合、投資回収に時間がかかることが課題となります。

また、5軸加工機は高度な制御技術を必要とするため、メンテナンスコストも高くなりがちです。定期的な校正や補正が必要であり、それに伴うランニングコストも考慮する必要があります。

② プログラミングの難易度が高い

5軸加工では、工具があらゆる方向に動くため、3軸・4軸よりもNCプログラムが複雑になります。特に、干渉回避や補正処理が難しく、CAMソフトの高度な知識が必要です。

たとえば、5軸CAMソフト(Mastercam、HyperMILL、Fusion 360など)を使用しないと、正確な加工データを作成するのが難しいため、オペレーターのスキルアップが不可欠です。そのため、導入前にプログラミング研修や社内教育の計画を立てることが重要です。

③ 導入後のオペレーションが難しい

5軸加工機を運用するには、従来の加工機とは異なる操作スキルが求められるため、熟練オペレーターの育成が必要です。特に、以下のような課題が発生しやすくなります。

- ワークの芯出しや治具設計の難易度が上がる

- 工具の干渉や振動の影響を受けやすい

- 初期の段取りや設定に時間がかかる

そのため、導入前に専門の技術者を確保するか、外部講習を活用してスキルアップを図る必要があります。

5軸加工機の精度と段取り|品質向上のポイント

5軸加工機の精度を最大限に引き出すには、適切な段取りと補正技術の活用が不可欠です。

① 治具設計と芯出しの精度を高める

ワークの固定が不安定だと、加工精度に大きな影響を与えます。そのため、高剛性の治具を使用し、芯出し精度をミクロン単位で調整することが重要です。

② 自動補正機能を活用して誤差を最小化

最新の5軸加工機には、温度変化や工具摩耗による誤差を補正する機能が備わっています。これを活用することで、常に安定した品質を維持することが可能になります。

5軸加工機の種類と選び方|メーカーごとの特徴を比較

門型・卓上・横型など5軸加工機の種類と用途

5軸加工機には、用途やワークサイズに応じてさまざまな種類があります。代表的なものとして、「門型」「卓上型」「横型」の3つがあり、それぞれの特徴を理解することで、最適な機種を選ぶことができます。

① 門型5軸加工機(大型ワーク向け)

門型(ガントリー型)5軸加工機は、大型ワークや高精度な部品加工に適しています。航空宇宙や自動車産業などで使用されることが多く、高剛性で振動が少なく、高精度な切削が可能です。

- 加工範囲:1000mm以上の大型部品に対応可能

- 用途:航空機エンジン部品、大型金型、自動車シャシーの加工

- メリット:大きなワークの加工が可能で、精度も高い

- デメリット:設置スペースが大きく、価格も高価(数千万円〜数億円)

② 卓上5軸加工機(小型・試作向け)

卓上型の5軸加工機は、小型部品や試作、研究開発向けに設計されています。主に教育機関や研究所、個人の工房で使用されることが多く、比較的安価で扱いやすいのが特徴です。

- 加工範囲:300mm以下の小型部品に適応

- 用途:精密機械部品、医療機器、試作品の製作

- メリット:設置スペースが少なく済み、価格も比較的安価(100万円〜500万円)

- デメリット:加工範囲が狭く、切削能力も限定的

③ 横型5軸加工機(量産・高効率加工向け)

横型5軸加工機は、量産加工や連続加工が求められる現場に適しています。特に自動車産業や金属加工工場で採用されることが多く、ワークを回転させながら加工できるのが特徴です。

- 加工範囲:中型〜大型部品に対応

- 用途:エンジン部品、ギア、シャフトなどの量産加工

- メリット:ワークの裏面や側面の加工がしやすく、連続加工に強い

- デメリット:設備コストが高く、プログラミングの難易度が上がる

このように、5軸加工機にはさまざまな種類があり、加工するワークのサイズや精度、用途に応じて選ぶことが重要です。

主要メーカー(森精機・オークマ・マザック・ファナック)の特徴

5軸加工機は国内外のさまざまなメーカーが製造していますが、特に日本国内で高い評価を受けているのが「森精機(DMG MORI)」「オークマ」「ヤマザキマザック」「ファナック」の4社です。それぞれのメーカーには独自の強みがあり、導入時の参考になります。

① 森精機(DMG MORI)|高精度・高剛性でグローバルシェアも高い

森精機(DMG MORI)は、世界的にも高いシェアを誇る工作機械メーカーです。特に、高精度・高剛性の5軸加工機に定評があり、航空宇宙・医療・自動車など幅広い分野で採用されています。

- 特徴:独自の制御技術により、高速かつ高精度な加工が可能

- メリット:剛性が高く、振動が少ないため、精密加工に最適

- デメリット:高性能ゆえに価格が高め(1000万円以上)

② オークマ|操作性と耐久性に優れた国産メーカー

オークマは、日本国内で安定した信頼を持つ工作機械メーカーで、特に耐久性と操作性の高さが特徴です。自社製のCNC制御装置を採用し、オペレーターが扱いやすいのもポイントです。

- 特徴:自社製のCNCコントローラー「OSP」が直感的で使いやすい

- メリット:剛性が高く、長期間の安定稼働が可能

- デメリット:大型機種は設置スペースを取る

③ ヤマザキマザック|自動化に強みを持つハイエンドメーカー

ヤマザキマザックは、工作機械の自動化技術に強みを持ち、特に量産加工や無人運転の導入を考える企業に向いています。工場のスマート化を推進する「iSMART Factory」構想も注目されています。

- 特徴:自動化システムとの相性が良く、量産向けの機種が多い

- メリット:省人化・無人化運転が可能で、長時間稼働に強い

- デメリット:導入コストが高く、小規模工場にはやや過剰スペック

④ ファナック|CNC制御の最先端技術を活かしたメーカー

ファナックは、CNC制御技術で世界的に有名なメーカーで、特にロボット技術と組み合わせた5軸加工機の開発が進んでいます。独自の「FANUC CNC」は世界中の工場で使用されており、高度な自動化が可能です。

- 特徴:CNCとロボット技術を組み合わせた高効率な加工システム

- メリット:最新技術を活用でき、拡張性が高い

- デメリット:高度な技術が必要で、オペレーターのスキルが求められる

このように、5軸加工機は種類ごとに特性があり、メーカーごとに強みが異なります。

導入を検討する際は、加工するワークの種類、求める精度、操作性、コストを考慮し、最適な機種を選ぶことが成功の鍵です。

5軸加工機のプログラムと運用方法

5軸加工機は、従来の3軸・4軸加工機と比べ、より複雑な動きを制御するプログラムが必要になります。そのため、Gコードの知識や、CAMソフトを活用したプログラム設計が不可欠です。さらに、加工精度を最大限に引き出すためには、補正の適用や治具の工夫も重要なポイントとなります。

ここでは、5軸加工機のプログラム作成の基本から、最適なツール選定、精度向上のための補正・治具の最適化まで詳しく解説します。

5軸加工機のプログラムとGコードの基礎

5軸加工機のプログラムは、3軸・4軸と比べて回転軸(A軸・B軸・C軸)の制御が加わるため、Gコードの記述や計算がより複雑になります。特に、工具の向きが常に変化するため、適切な補正や補間制御が求められます。

Gコードの基本的な違い

5軸加工機では、通常のXYZ軸に加えて、回転軸(A・B・C軸)の指定が必要になります。例えば、次のようなGコードが使われます。

📌 3軸加工機の基本的なGコード

これは、X100・Y50・Z30の座標に対して直線移動する指示を出しています。

📌 5軸加工機のGコード例

このコードでは、X・Y・Zの移動に加えて、A軸を45度、B軸を30度に回転させる指示が含まれています。

5軸加工で重要なGコード

- G43 / G49:工具長補正の適用・解除

- G54~G59:ワーク座標系の選択

- G68 / G69:回転軸の補正と解除

- G17 / G18 / G19:加工平面の選択

- G93 / G94:送り速度制御(時間指定モード / 通常送り)

💡ポイント 回転軸を含めた座標の制御ミスは、加工不良や工具干渉の原因になるため、正確なGコードの記述が重要です。特に、工具長補正(G43)を適切に設定しないと、ワークに対する加工位置がズレることがあります。

5軸加工に必要なCAMソフトとツール選定

5軸加工のプログラムを手動でGコードを書くのは非常に複雑なため、多くの企業ではCAM(Computer Aided Manufacturing)ソフトを活用しています。

主要な5軸対応CAMソフト

| ソフト名 | 特徴 |

|---|---|

| Mastercam | 5軸加工の幅広い機能を持つ定番CAMソフト |

| NX CAM(Siemens) | 大手メーカーが採用する高機能ソフト |

| PowerMILL(Autodesk) | 自動車・航空宇宙分野で人気の高精度ソフト |

| HyperMILL(OPEN MIND) | 精密加工向けの強力なツールパス生成機能 |

各ソフトには特徴があるため、自社のワークサイズ・加工精度・対応するマシニングセンタの種類に合わせて選定する必要があります。

また、CAMソフトを活用することで、加工シミュレーションが可能になり、事前に干渉チェックや工程最適化を行うことができます。

5軸加工に最適な工具選定

5軸加工では、工具の形状や材質も非常に重要になります。特に、以下のポイントに注意が必要です。

- ボールエンドミル:複雑な曲面加工に最適

- テーパーボールエンドミル:狭い部分の精密加工向け

- 超硬エンドミル:高精度な仕上げ加工に使用

さらに、長い工具は剛性不足になりやすいため、加工条件を最適化することも重要です。例えば、回転数を上げすぎると工具の摩耗が早くなり、仕上げ精度が低下します。

💡ポイント ツールとCAMソフトの適切な組み合わせで、加工時間を短縮し、仕上がりの精度を向上させることが可能です。

補正と治具の最適化で精度を向上させる方法

5軸加工機を導入した後に最も重要なのが、「補正」と「治具の工夫」です。ワークの固定方法や芯出しの精度が、最終的な加工品質を左右します。

補正の種類と適用ポイント

- 機械補正(ジオメトリ補正):機械自体のズレを補正

- 工具長補正(G43):エンドミルの長さ誤差を修正

- 回転軸補正(G68):5軸特有の回転誤差を調整

特に、ワークの芯出し(ゼロ点設定)がずれると、仕上げ精度に大きな影響を及ぼします。そのため、キャリブレーションツールやタッチプローブを使用し、常に高精度な補正を行うことが重要です。

治具の工夫で精度を向上

- 専用のバイス・クランプを使用する:汎用治具ではワークがズレやすい

- 振動を抑える治具設計:加工時の振動が精度低下の原因に

- 真空チャックやマグネットチャックの活用:固定力を高めつつ歪みを防ぐ

例えば、航空機部品のような薄肉ワークでは、真空チャックを使用することで加工時の歪みを最小限に抑えることができます。また、高精度な加工が必要な場合は、磁気チャックを活用することで、ワークを強固に固定しつつ、変形を防ぐことが可能です。

5軸加工機の導入で失敗しないためのポイント

5軸加工機の導入コストとROI(投資対効果)の考え方

5軸加工機は決して安い買い物ではなく、1台あたりの価格は1,500万円~5,000万円以上することも珍しくありません。さらに、導入後のメンテナンスコスト、オペレーターの教育コスト、消耗品(工具や治具)といった追加費用も発生します。そのため、「導入すれば生産性が向上するだろう」という漠然とした期待だけで購入を決めるのは危険です。

ROI(投資対効果)を考える際には、導入後どれくらいの期間で投資を回収できるのかをシミュレーションすることが重要です。例えば、現在の3軸加工機で1時間かかっていた加工が5軸加工機で30分に短縮できるとすれば、年間の稼働時間を考慮すると大幅な生産効率アップにつながります。また、5軸加工機でしか対応できない高精度な部品加工を受注できるようになれば、新しい市場開拓のチャンスも生まれます。

しかし、ROIを最大化するためには、自社の業務に適した機種を選定することが不可欠です。例えば、航空機部品の加工なら高精度な門型5軸加工機、金型加工なら小型の高剛性モデルが適しているなど、用途によって選ぶべき仕様が異なります。事前にどのようなワークに対応するのか、現在の課題を解決できるのかを明確にすることで、ムダな投資を避けることができます。

導入時の注意点|操作スキルと社内教育の重要性

5軸加工機を導入する際に見落とされがちなのが、操作スキルの習得と社内教育です。従来の3軸・4軸加工機と比べると、5軸加工機はプログラミングの難易度が格段に上がるため、オペレーターが使いこなせなければせっかくの設備が宝の持ち腐れになってしまいます。

例えば、5軸加工ではワークの角度を変えながら加工するため、干渉チェックや補正設定が非常に重要になります。誤った設定をしてしまうと、工具がワークやテーブルに衝突し、大きな損害を生むリスクもあるのです。そのため、CAMソフトの活用方法や、5軸特有のGコードの理解が不可欠です。

社内教育の方法としては、以下のようなステップを推奨します。

- 基本操作の研修(メーカーのトレーニングコース受講)

- シミュレーションソフトを活用したプログラム練習(干渉チェックの習慣化)

- 実機を用いたテスト加工(段階的なレベルアップ)

- 定期的な勉強会の実施(ノウハウの共有とトラブル防止)

特に、メーカーによって5軸加工機の制御方式や操作インターフェースが異なるため、**「この機種なら使えるから大丈夫」**とは限りません。導入を決める前に、メーカー主催のトレーニングプログラムを活用し、実際に操作するオペレーターの意見も取り入れながら選定することが大切です。

導入後の運用課題と改善策|継続的に成果を出す方法

5軸加工機の導入が成功したとしても、それで終わりではありません。長期的に安定して成果を出すためには、運用課題をクリアしながら継続的に改善を進めることが必要です。

① プログラムの最適化 5軸加工は自由度が高い反面、設定次第で加工時間が大幅に変わるため、最適なツールパスの設計が不可欠です。例えば、同じワークを加工する場合でも、工具のアプローチ角度や送り速度を調整することで、加工時間を20~30%削減できるケースもあります。そのため、CAMソフトの活用スキルを高め、無駄のないプログラムを作成できるようにすることが重要です。

② 治具やクランプ方法の最適化 5軸加工機では、ワークの角度を自由に変えられるため、治具の設計が品質に直結します。例えば、航空機部品のように薄肉ワークを加工する場合、振動やたわみを防ぐための専用治具が必要になります。適切な治具を活用することで、バリの発生や仕上げ工程の手間を削減し、トータルの加工時間を短縮することができます。

③ 定期的なメンテナンス 5軸加工機は多軸での動作を行うため、軸のズレや摩耗による精度低下が発生しやすくなります。これを防ぐためには、定期的な精度検査やキャリブレーションが不可欠です。特に、高精度な加工を行う場合は、半年に1回の精度チェックを実施することで、長期間安定した品質を維持できます。

④ オペレーターのスキル向上 最先端の設備を導入しても、運用する人のスキルが追いついていなければ十分な成果を得られません。そのため、新しいプログラミング技術やツールの活用法を学ぶ場を提供し、技術力の向上を図ることが大切です。例えば、メーカーの技術セミナーへの参加や、他社の導入事例を学ぶ機会を設けることで、より実践的なスキルを身につけることができます。

5軸加工の未来|技術の進化と今後の展望

5軸加工とAI・自動化技術の進化

近年、5軸加工技術はCNC(コンピューター数値制御)技術の進化とともに飛躍的な進歩を遂げています。かつてはオペレーターの熟練した技術が不可欠でしたが、今ではAIを活用した自動補正機能や、デジタルツイン技術によるシミュレーションの導入が進み、より正確で効率的な加工が可能になっています。

例えば、AIによる加工条件の最適化では、工具の摩耗や振動をリアルタイムで分析し、最適な切削条件を自動調整するシステムが開発されています。これにより、工具寿命を最大30%延ばし、加工精度を向上させることが可能になっています。実際にドイツのDMG森精機では、「CELOS AIシステム」を導入し、リアルタイムで最適なパスを計算することで、誤差を最小限に抑える技術を実装しています。

さらに、自動化の進展により、無人運転の5軸加工機が増加しています。従来の加工では、ワークのセットアップや工具交換に時間がかかりましたが、パレットチェンジャーやロボットアームを組み合わせることで、24時間稼働する工場が実現しています。例えば、日本のオークマでは「ROBOTIC INTEGRATION SYSTEM」を活用し、1台の5軸加工機で多品種少量生産を完全自動化する仕組みを構築しています。

また、IoTを活用したスマートファクトリー化も進行中です。5軸加工機の各種センサーがリアルタイムでデータを収集し、異常が発生する前にアラートを出す予知保全システムが一般化しつつあります。これにより、機械のダウンタイムを40%削減し、稼働率を大幅に向上させる事例も増えています。

このように、AIや自動化技術の導入が進むことで、従来は経験豊富な職人に依存していた5軸加工が、誰でも高精度な加工を行える時代に移行しつつあるのです。

航空宇宙・医療・自動車産業での5軸加工の活用事例

5軸加工技術は、特に高精度が求められる分野で急速に普及しています。なかでも、航空宇宙・医療・自動車業界では、5軸加工の利点を最大限に活かした製造プロセスが構築されています。

① 航空宇宙産業|ジェットエンジンやタービンブレードの高精度加工

航空機のエンジンやタービンブレードは、極めて複雑な形状を持ち、ミクロン単位の精度が求められるパーツです。従来の3軸・4軸加工では、多くの工程が必要でしたが、5軸加工なら1回のセットアップでほぼ完成形まで加工可能になります。

例えば、ボーイング社では、高性能なニッケル合金製のエンジン部品を5軸加工機で製造し、従来比で20%の軽量化を実現しました。また、GE(ゼネラル・エレクトリック)では、5軸加工を活用した3Dプリンティング技術と組み合わせることで、エンジン燃料ノズルの生産コストを75%削減しています。

② 医療業界|人工関節やインプラントの精密加工

医療分野でも、カスタムメイドの人工関節やインプラントの製造に5軸加工技術が導入されています。特に、チタンやセラミックなどの難削材を扱う際に、5軸加工の高精度・高効率性が大きな強みとなります。

例えば、スイスの医療機器メーカー「Straumann」では、患者ごとに異なる形状のインプラントを5軸加工機で製造しており、従来の鋳造法と比較して納期を50%短縮、コストを30%削減することに成功しています。

また、日本国内では、名古屋大学と工作機械メーカーが共同開発した「バイオセラミック人工関節」を5軸加工機で製造し、耐久性と適合性を向上させるプロジェクトが進められています。

③ 自動車業界|EV部品の高精度加工

電気自動車(EV)の普及に伴い、軽量化と高効率化を求める自動車メーカーが5軸加工技術を積極的に導入しています。特に、EVモーターのステーターやローター、バッテリーケースなどの複雑な部品を高精度に加工するため、5軸加工機が欠かせない存在となっています。

例えば、テスラ社では、バッテリーケースの軽量化と剛性向上を目的に、5軸加工機を活用したアルミ削り出し技術を採用しています。この結果、従来の鋳造品よりも10%軽量で、剛性が20%向上したEV部品が開発されました。

また、トヨタやホンダでは、エンジンのピストンやギア部品の高精度加工に5軸加工機を導入し、摩擦抵抗の低減と燃費向上に貢献しています。今後は、次世代モビリティ(空飛ぶクルマや自動運転車)の部品製造にも5軸加工技術が活用されることが期待されています。

まとめ

5軸加工は、従来の3軸・4軸加工機では難しかった複雑な形状や高精度な加工を実現できる革新的な技術です。そのため、航空宇宙・医療・自動車・金型業界を中心に、その導入が進んでいます。

しかし、高額な設備投資やプログラムの難しさ、オペレーターのスキル向上など、課題も多く存在します。そのため、導入を検討する際は、メリット・デメリットをしっかりと理解し、自社の生産体制に適した機種を選ぶことが重要です。

この記事のポイントをおさらいすると…

✔ 5軸加工機は、多方向からの加工が可能で、ワンチャッキングで高精度な部品製造ができる

✔ 導入メリットは「工程短縮」「精度向上」「生産性アップ」だが、コストや運用の難しさもある

✔ AI・IoT・自動化技術の発展により、5軸加工の未来はますます広がっている

✔ 航空宇宙・医療・自動車などの業界で活用が進んでおり、今後も市場は成長していく

今後、5軸加工技術の進化とともに、より効率的で精度の高い製造が可能になります。自社の競争力を高めるためにも、適切なタイミングで5軸加工機の導入を検討してみてはいかがでしょうか?